Velocità di corrosione delle armature nel calcestruzzo: confronto tra metodi elettrochimici e perdita di massa

La valutazione corretta della velocità di corrosione delle armature è utile non solo per conoscere il loro stato ma anche per la valutazione del comportamento strutturale delle armature stesse. In questo lavoro sono presentati i risultati di prove sperimentali relative alla corrosione da cloruri.

La valutazione corretta della velocità di corrosione delle armature è utile non solo per conoscere il loro stato ma anche per la valutazione del comportamento strutturale delle armature stesse. In questo lavoro sono presentati i risultati di prove sperimentali relative alla corrosione da cloruri.

La velocità di corrosione è stata misurata durante l’esposizione con il metodo della resistenza di polarizzazione, alla fine dell’esposizione mediante perdita di massa e analisi microscopica. I valori medi di velocità di corrosione sono risultati nell’ordine di 5-20 μm/anno, mentre i valori di velocità di corrosione localizzata tra 200 e 500 μm/anno. Il rapporto tra velocità di corrosione localizzata e media è compreso tra 10 e 40 in accordo con la letteratura.

Corrosione delle armature

Le armature in acciaio al carbonio nel calcestruzzo sono inizialmente in condizioni di passività, promosse dall’elevata alcalinità del calcestruzzo (pH compreso in genere tra 13 e 14) e caratterizzate da velocità di corrosione è trascurabile.

La corrosione delle armature può avvenire principalmente per due ragioni: la carbonatazione del calcestruzzo, che riduce il pH della soluzione contenuta nei suoi pori, o la presenza di cloruri alla superficie dell’armatura in concentrazione superiore a un livello critico (CEB 1989; Pedeferri & Bertolini 2000; Bertolini, Elsener, Pedeferri, Redaelli & Polder 2013).

La vita di servizio delle strutture in c.a. interessate dalla corrosione delle armature può essere divisa in due periodi in accordo al ben noto modello di Tuutti (1982):

- innesco, durante il quale gli agenti aggressivi, giungono fino all’armatura provocando la sua depassivazione;

- propagazione, che segue il periodo precedente e che finisce quando si raggiunge uno stato limite.

Lo stato limite può coincidere con la fessurazione del calcestruzzo nel caso della corrosione da carbonatazione, che avviene in forma generalizzata, men- tre nel caso dei cloruri l’attacco è di tipo localizzato e può portare in tempi brevi a una riduzione inaccettabile della sezione resistente, quindi in modo conservativo si può considerare che lo stato limite coincida con l’innesco della corrosione (Bertolini, Elsener, Pedeferri, Redaelli & Polder 2013).

La valutazione della velocità di corrosione, anche in combinazione con la misura del potenziale (Elsener et al 2003) è utile per verificare che l’armatura si trovi in condizioni di passività (velocità di corrosione trascurabile) oppure di attività (velocità di corrosione significativa). Nella fase di propagazione la misura di velocità di corrosione è utile per prevedere l’intervallo di tempo alla fine del quale sarà raggiunto lo stato limite di fessurazione.

La valutazione della velocità di corrosione è anche una delle tecniche utili alla verifica dell’efficacia sia delle tecniche di prevenzione e protezione oppure di ripristino. Inoltre anche i modelli di valutazione della vita di servizio (FIB 2016) necessitano come variabili in ingresso valori affidabili della velocità di corrosione, almeno per il caso della corrosione da carbonatazione.

Infine, è quasi superfluo ricordare l’influenza che i fenomeni di corrosione hanno sul comportamento strutturale (Andrade 2018; CACRS 2020).

Misura della velocità di corrosione

Il metodo più utilizzato, che ha dimostrato di essere efficace sia in laboratorio sia, con alcuni limiti, su strutture reali è quello della resistenza di polarizzazione, o polarizzazione lineare. Il metodo è stato introdotto nella letteratura nel 1957 da Stern e Geary negli USA, mentre nell’ambito delle strutture in calcestruzzo le prime esperienze risalgono agli anni ’70 (Andrade & Gonzalez 1978).

Per misurare la velocità di corrosione si utilizza un sistema a tre elettrodi: l’elettrodo di lavoro (armatura), un elettrodo di riferimento necessario per la misura del potenziale e un elettrodo ausiliario (controelettrodo) che serve a far circolare la corrente tra questo elettrodo e l’armatura. Il potenziale dell’armatura è controllato mediante un’apparecchiatura elettronica (potenziostato).

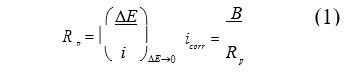

Per valori di differenza di potenziale (rispetto al potenziale di corrosione) inferiori a 20 mV si può dimostrare che l’andamento della curva sperimentale “potenziale – densità di corrente” è lineare e la pendenza di questa retta è detta resistenza di polarizzazione (Rp); la velocità di corrosione è poi calcolata mediante l’equazione (1) dove compare una costante B che è funzione della combinazione materiale- ambiente (Pedeferri 2018).

L’esperienza accumulata negli ultimi 50 anni ha mostrato le potenzialità e i limiti del metodo. In primo luogo è stata verificata la corrispondenza dei va- lori di velocità di corrosione calcolati con questo metodo e con la perdita di massa (Andrade et al 2004). Le principali limitazioni del metodo sono relative a (Andrade et al 2004):

- resistività del calcestruzzo e necessità di posizionare l’elettrodo di riferimento in prossimità dell’armatura, semplice da ottenere nei provini di laboratorio ma non altrettanto su strutture reali;

- corrosione localizzata: i valori misurati con metodi elettrochimici sono mediati sull’intera superficie, mentre la morfologia può essere localizzata: la valutazione dell’effettiva velocità di corrosione localizzata è possibile solamente dopo una parziale distruzione del calcestruzzo;

- la velocità di corrosione misurata con questo metodo è un valore istantaneo, per la stima della perdita di sezione non è sufficiente una singola misura, ma questa deve essere ripetuta a inter- valli di tempo significativi.

Resistività del calcestruzzo

La resistività del calcestruzzo è funzione della sua porosità, della composizione della soluzione contenuta nei pori stessi e dalla temperatura. La misura di resistività può essere effettuata agevolmente sulla superficie del calcestruzzo, mentre la misura a profondità paragonabili allo spessore di copriferro richiede l’utilizzo di sensori (Polder et al 2000, Vennesland, Andrade & Raupach 2007).

Considerando il meccanismo elettrochimico della corrosione, si intuisce come la resistività dell’elettrolita (soluzione, terreno, calcestruzzo) influisca in modo rilevante sulla velocità del processo corrosivo.

Almeno per la corrosione da carbonatazione, i risultati di letteratura sono concordi nell’indicare una buona correlazione tra i valori di resistività elettrica e di velocità di corrosione, sia in laboratorio sia su strutture reali (Alonso, Andrade & Gonzalez 1988; Pedeferri & Bertolini 2000; Bertolini, Elsener, Pedeferri, Redaelli & Polder 2013; Gastaldi 2020). Per queste ultime è stato mostrato recentemente l’importanza di misurare la resistività alla profondità dell’armatura (Messina, Gastaldi & Bertolini 2017; Gastaldi & Messina 2017; Bolzoni & Gastaldi 2020).

Metodi di corrosione accelerata

Questi metodi sono molto utilizzati per simulare in tempi relativamente brevi il danno provocato dalla corrosione “naturale” a tempi molto più lunghi. Il fattore di accelerazione è in generale l’aumento della densità di corrente anodica, ottenuto mediante generatori di corrente.

Qui vogliamo richiamare solamente alcuni punti di attenzione. Infatti, le condizioni di prova sono molto diverse dalle condizioni di esposizione naturale, per vari motivi:

- velocità del processo (densità di corrente);

- reazioni che avvengono all’armatura;

- composizione e morfologia dei prodotti di corrosione.

Tutti questi fattori fanno sì che la relazione tra lo spessore di corrosione e le conseguenze sul calce- struzzo, ad esempio la fessurazione, non sia per niente banale. Quindi l’uso di queste prove è da considerare con cautela se si vogliono ottenere informa- zioni realistiche sull’effetto della corrosione sul comportamento strutturale (Andrade 2018, Bolzoni & Gastaldi 2020).

Materiali e metodi

I dati sperimentali presentati in questo articolo sono riferiti alla corrosione provocata dai cloruri. Le prove sono state effettuate sia in calcestruzzo contenente cloruri nell’impasto, sia in calcestruzzo sottoposto a ingresso accelerato di cloruri. Sono presentati anche risultati ottenuti in presenza di inibitori di corrosione da impasto oppure in calcestruzzo rivestito con malte cementizie-polimeriche (Ormellese, Berra, Bolzoni & Pastore 2004, Brenna et al 2020). L’articolo è stato presentato in lingua inglese al convegno CACRCS 2021 (Bolzoni et al 2021).

Calcestruzzo e provini sperimentali

Il calcestruzzo è stato confezionato con cemento tipo CEM II A/L 42,5R (EN 197/1) e aggregato calcareo frantumato (cava di Zandobbio, BG) con dimensione massima 10 mm e rapporto acqua/cemento pari a 0,5.

La resistenza a compressione misurata su provi- no cubico di lato 100 mm dopo 28 giorni di stagionatura a umidità relativa superiore al 95% è risultata pari a 46 MPa.

La dimensione dei provini è di 250x200x50 mm.

In ogni provino è presente un’armatura in acciaio al carbonio secondo la normativa italiana dell’epoca, equivalente a un tipo FeB450 attuale. Le estremità dell’armatura sono state isolate mediante nastro termorestringente e solo una lunghezza determinata (17 cm) è stata esposta al calcestruzzo. All’interno del provino sono presenti anche due armature in acciaio inossidabile tipo 304 usate come controelettrodo e un filo dello stesso acciaio come elettrodo di riferimento per le misure di velocità di corrosione.

L'ARTICOLO CONTINUA NEL PDF IN ALLEGATO...

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.

Patologie Edili

Scopri le patologie edilizie: fessurazioni, infiltrazioni, degrado del calcestruzzo, muffe. Su INGENIO articoli tecnici e soluzioni per diagnosi, prevenzione e intervento nel recupero edilizio.

Condividi su: Facebook LinkedIn Twitter WhatsApp