Valutazione del ciclo di vita di manufatti innovativi ecocompatibili per l’ingegneria idraulica

Lo studio proposto valuta le prestazioni ambientali di un prototipo di condotta idraulica ecocompatibile, realizzata in malta geopolimerica in alternativa ai leganti tradizionali, per la valorizzazione e la tutela delle risorse ambientali.

La valutazione del ciclo di vita viene effettuata mediante la metodologia di Life Cycle Assessment (LCA), confrontando gli impatti ambientali di quattro malte geopolimeriche, ottenute dalla combinazione di tre diversi precursori, ovvero ceneri volanti (FA), scorie di altoforno granulate macinate (GGBS) e metacaolino (MK), e con l’ausilio di attivatori alcalini, come idrossido di sodio e silicato di sodio. I risultati della valutazione del ciclo di vita indicano che il silicato di sodio e il metacaolino sono le principali fonti di impatti ambientali e i processi più rilevanti in termini di cambiamento climatico. Il potenziale di riscaldamento globale di tutte le malte geopolimeriche analizzate risulta inferiore alla malta convenzionale, rappresentando dunque una soluzione interessante per limitare le conseguenze negative della produzione di cemento.

I risultati dell’analisi indicano che i vantaggi dei geopolimeri li rendono un contributo importante per un futuro sostenibile.

A cura di

Cinzia Salzano, Marco de Pertis, Francesco Colangelo, Ilenia Farina, Marta Travaglioni, Antonella Petrillo, Raffaele Cioffi

Dipartimento di Ingegneria, Università degli Studi di Napoli “Parthenope” – Centro Direzionale isola C4 – 80143 Napoli.

1. Che cosa sono i geopolimeri

Nonostante il cemento sia un prodotto a basso costo, la sua produzione è responsabile del 8% delle emissioni antropiche di anidride carbonica (Spiesz et al. 2014). Le emissioni producono un effetto serra, che rappresenta circa il 65% del riscaldamento globale (Shalini et al., 2016). Pertanto, la riduzione delle emissioni di CO2 associate alla produzione di cemento rappresenta una sfida importante e urgente (Karen et al., 2018). Inoltre, a causa dell’aumento della popolazione globale e dell’urbanizzazione, il crescente utilizzo del calcestruzzo è inevitabile. Ciò desta preoccupazione ed è per questo che si pensa all’uso di un nuovo OPC sostenibile per calcestruzzo (Lamond et al., 2006). Infatti, le eccessive emissioni di anidride carbonica hanno spinto l’industria a cercare alternative più sostenibili al cemento (Soltaninaveh, 2008). Il materiale che ha suscitato un interesse crescente negli ultimi decenni è il geopolimero, grazie al suo incoraggiante potenziale di essere utilizzato come legante alternativo al normale cemento Portland (OPC) (Scrivener et al., 2018).

I geopolimeri sono polimeri inorganici tipicamente sintetizzati tramite attivazione alcalina di precursori di alluminosilicatici (Hajimohammadi et al., 2017).

Sono stati condotti molti studi per esplorare le proprietà fisico-chimiche e le prestazioni a lungo termine dei geopolimeri, ed è emerso che esibiscono un’elevata resistenza meccanica, un’eccellente resistenza termica e un’ottima durabilità (Roviello et al., 2015). I geopolimeri possono rappresentare una soluzione per il problema dello smaltimento dei materiali di scarto industriali utilizzando sottoprodotti industriali come ceneri volanti (FA), scorie di altoforno granulate macinate (GGBFS), come materiale di partenza (Neupane et al., 2016). L’utilizzo dei rifiuti come materia prima per la produzione di cementi geopolimerici fornisce una soluzione con vantaggi economici e ambientali, poiché in grado di ridurre i costi di smaltimento nelle discariche, di mantenere un ambiente sano e di ridurre il consumo di risorse, quali l’argilla e i relativi costi delle operazioni di estrazione (Jiang et al., 2014). Al fine di dimostrare l’eco-efficienza e i contenuti impatti associati a questo nuovo tipo di legante alternativo, sono state condotte valutazioni del ciclo di vita (Blengini et al., 2012) attraverso cui quantificare il potenziale vantaggio ambientale dell’utilizzo dei geopolimeri. Duxson et al., (2007) riferisce che il geopolimero produce minori emissioni di CO2 rispetto alla produzione di cemento. Anche altri studi hanno presentato la stessa conclusione con diversi valori di emissioni (Colangelo et al., 2020). Il presente studio si propone di valutare gli impatti ambientali del ciclo di vita associati alla produzione di leganti geopolimerici a base di ceneri volanti, scorie d’altoforno granulate e metacaolino e l’effetto dell’utilizzo di attivatori alcalini.

Lo studio è organizzato come segue. Nella Sezione 2 sono descritte le proprietà dei materiali utilizzati e la progettazione e preparazione delle malte geopolimeriche. La sezione 3 mostra l’analisi LCA, utilizzata per la valutazione dell’impatto ambientale. Nello specifico viene definita la prima fase dello studio LCA (scopo dello studio, unità funzionale e confini del sistema), seguita dalla seconda fase, che consiste nell’analisi dell’inventario e dalla terza fase in cui vengono riportati i risultati degli impatti analizzati. Infine, i risultati dell’analisi sono discussi nella sezione 4.

2. Lavoro sperimentale

2.1 Materiali

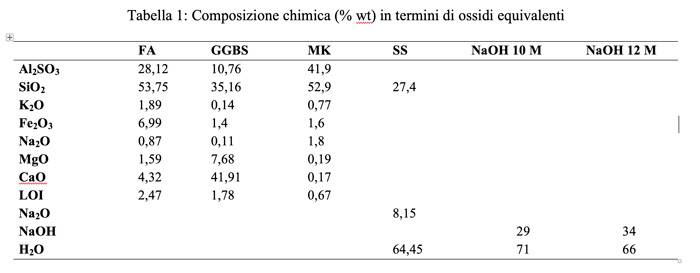

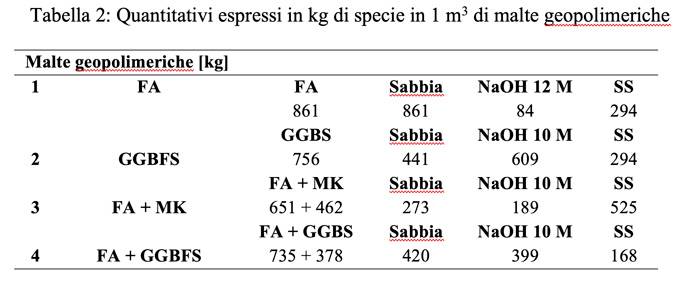

I principali materiali impiegati in questo studio, utilizzati come fonti di alluminosilicato (precursore) sono il metacaolino (MK), le ceneri volanti (FA) e le scorie di altoforno granulate (GGBS). Il metacaolino (MK) è uno dei principali materiali pozzolanici utilizzati nella preparazione dei geopolimeri, è una forma deidrossilata di caolinite, un minerale argilloso. Le FA e GGBS sono sottoprodotti dell’industria generati rispettivamente dalle centrali elettriche a carbone e dalle acciaierie. Come attivatore alcalino è stata utilizzata una miscela di soluzione di idrossido di sodio (NaOH 10 M e 12 M) e soluzione di silicato di sodio (SS). La composizione dei precursori e delle soluzioni attivanti è riportata nella Tabella 1.

2.2 Progettazione e preparazione delle malte geopolimeriche

Diverse miscele sono state progettate per produrre malte geopolimeriche: utilizzando la combinazione dei tre diversi precursori (FA, GGBS e MK) sono state ottenute 4 differenti miscele. Il mix design delle malte geopolimeriche è mostrato nella Tabella 2.

Le composizioni riportate in Tabella 2 sono state progettate considerando quelle studiate nei lavori precedenti (Ferone et al., 2013; Palumbo et al., 2018; Xie et al., 2020) che hanno dato buoni risultati in termini di geopolimerizzazione. Per rendere significativo il confronto, è stato necessario valutare malte con resistenze meccaniche equivalenti di 43 MPa. La scelta del mix-design deriva dall’assunzione del rapporto molare Si/Al pari a 2 nella miscela FA e GGBS e vicino a 1 in MK. Ciò porta all’aggiunta di una quantità importante di silicato di sodio nella soluzione con MK (Tabella 2). Al contrario, i rapporti molari Si/Al di FA o GGBS sono più alti. Ne consegue che le malte geopolimeriche a base di ceneri volanti o scorie di altoforno granulate richiedono meno soluzione di silicato di sodio per essere attivate (Habert et al., 2011). Per la preparazione dei campioni il precursore reattivo è stato miscelato con la soluzione attivante NaOH 10 M e silicato di sodio per tutte le miscele, ad eccezione della miscela preparata utilizzando FA che richiedeva l’uso di una soluzione attivante NaOH 12 M e silicato di sodio (Tabella 2). Come mostrato in Figura 1, a partire dal precursore (Fig. 1A), il sistema è stato miscelato a temperatura ambiente per 5 minuti ad una velocità massima di 700 rpm. Successivamente è stata aggiunta la sabbia e il sistema è stato miscelato per altri 5 minuti (Fig. 1B). La miscela ottenuta è stata infine versata in stampi cilindrici di diametro 5 cm, altezza 10 cm e spessore 1 cm fino ad ottenere il manufatto finito (Fig. 1C).

Sono stati preparati tre campioni per ciascuna miscela e i campioni ottenuti sono stati sottoposti a trattamento di stagionatura in forno a 40 °C per una settimana (Fig. 1).

3. Analisi LCA

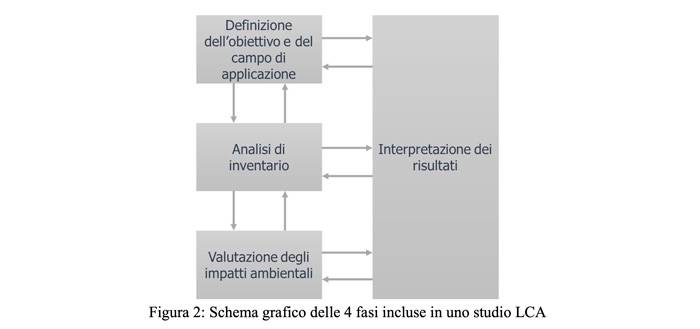

La metodologia di analisi LCA è strutturata e standardizzata dalla famiglia di norme UNI EN ISO 14040, in particolare UNI EN ISO 14040: 2006 e UNI EN ISO 14044: 2006. La norma UNI EN ISO 14040: 2006 (Gestione ambientale - Valutazione del ciclo di vita - Principi e quadro di riferimento) fornisce un quadro generale per le pratiche, le applicazioni e i limiti di LCA e si rivolge a un’ampia gamma di potenziali utenti anche con conoscenze limitate della valutazione del ciclo di vita. La UNI EN ISO 14044: 2006 (Gestione ambientale - Valutazione del ciclo di vita - Requisiti e linee guida) è stata sviluppata per la preparazione, la gestione e la revisione critica del ciclo di vita. Fornisce linee guida per la fase di valutazione dell’impatto dell’LCA, la fase di interpretazione dei risultati, la valutazione della natura e della qualità dei dati raccolti. Pertanto, gli standard forniscono un quadro metodologico. Quando si esegue un’analisi LCA si applicano i requisiti generali della ISO 14044. In particolare, il metodo LCA utilizzato in questo studio comprende l’analisi preliminare, la valutazione ambientale LCA secondo UNI EN ISO 14040: 2006 e UNI EN ISO 14044: 2006, e l’analisi dei risultati. L’elaborazione di LCA si articola essenzialmente in quattro fasi:

- Definizione dell’obiettivo e del campo di applicazione: è necessario definire la motivazione e il contesto dello studio, il tipo di pubblico cui è destinata l’analisi e l’applicazione. Questi aspetti sono alla base di ipotesi e scelte di lavoro future.

- Analisi dell’inventario: fase che prevede la raccolta e l’acquisizione dei dati e la successiva modellazione del sistema oggetto di analisi da effettuare secondo la prima fase. Il risultato di questa analisi restituisce gli ecoprofili, ovvero le masse espresse in kg delle portate in entrata e in uscita dal sistema analizzato.

- Valutazione dell’impatto: i risultati dell’analisi dell’inventario sono caratterizzati al fine di valutare gli impatti e i potenziali danni sulla salute umana, l’ecosistema e il consumo di risorse.

- Interpretazione: l’ultimo passaggio propone consigli utili in accordo con le finalità e gli obiettivi dello studio, individuando i punti critici, fornendo indicazioni per il miglioramento del modello.

Nella Figura 2 è illustrata una schematizzazione delle 4 fasi incluse in uno studio LCA.

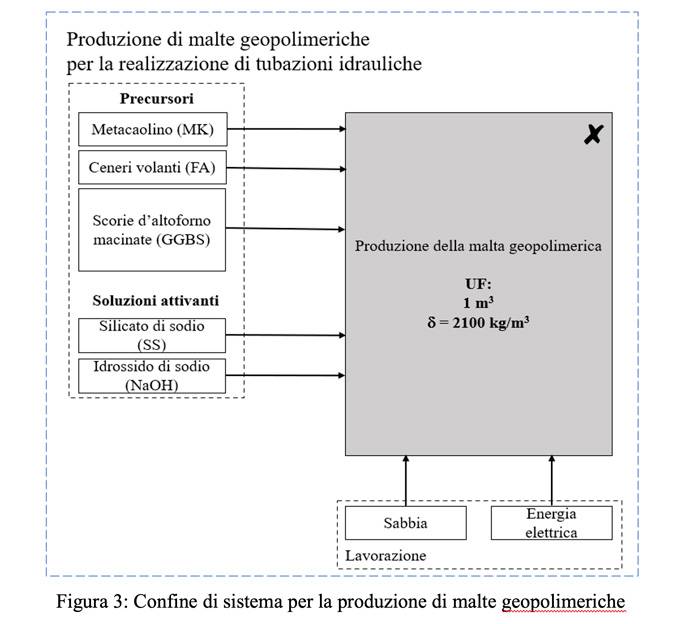

L’obiettivo di questo studio LCA è la valutazione del ciclo di vita e dell’impronta ambientale di quattro differenti malte a base di geopolimeri, che hanno previsto l’utilizzo di tre tipologie di precursori, opportunatamente attivati con soluzioni attivanti a base di silicato di sodio e idrossido di sodio. Dunque, lo scopo è di eseguire un’analisi comparativa del ciclo di vita della Malta FA, Malta GGBS e due malte geopolimeriche binarie, rispettivamente Malta FA+MK e Malta FA+GGBS. L’analisi prende in considerazione come unità funzionale 1 m3 di malta avente densità media pari a 2100 kg/m3. I confini del sistema sono definiti secondo un approccio “cradle to gate” (dalla culla al cancello), che include materie prime, produzione e smaltimento (Fig. 3). Gli impatti delle materie prime includono l’estrazione e la lavorazione prima della produzione. Solo per le ceneri volanti e per le scorie di altoforno granulate macinate si considera un’allocazione della massa pari rispettivamente al 12,4% e al 24% (Van den Heede et al., 2012). Il trasporto del precursore e della soluzione attivante è escluso da questo studio, in quanto tutti i materiali considerati hanno distanze di trasporto simili. Il contributo energetico è considerato lo stesso per tutti i processi di produzione delle malte geopolimeriche. Il prodotto esaminato in questo studio è un prototipo, quindi non è prevista una fase di utilizzo. Infine, il trattamento di fine vita della malta geopolimerica è escluso dallo studio del ciclo di vita. Nella Figura 3 i confini del sistema sono mostrati in forma grafica.

Dopo aver definito la prima fase dello studio LCA (“definizione dell’obiettivo e del campo di applicazione”), cui sono fissati l’obiettivo dello studio, l’unità funzionale e i confini del sistema, segue l’analisi di inventario in cui vengono raccolti i dati, definiti e quantificati i flussi di input e output nel ciclo di vita del sistema. In questa analisi LCA, tutti i dati sui flussi di materiali ed energia sono stati ottenuti da analisi di laboratorio (dati primari) e, laddove non è stato possibile ottenere i dati direttamente, sono stati utilizzati dati dalla letteratura o da database (dati secondari). Per quanto riguarda i 4 sistemi studiati, i processi di produzione delle specie disponibili nei database del software, GaBi 9®, sono l’idrossido di sodio (NaOH) e la sabbia. Invece, i processi che coinvolgono la produzione di silicato di sodio e metacaolino sono ricostruiti dalla letteratura. Infine, per quanto riguarda i dati relativi alle scorie di altoforno (GGBS), poiché queste ultime vengono prodotte a valle del processo di produzione dell’acciaio, è stato calcolato che la quantità prodotta di GGBS è di 0,24 per ogni kg di acciaio. Per tale ragione, il coefficiente di allocazione è del 24% (Van den Heede et al., 2012). Lo stesso ragionamento è stato fatto per le ceneri colanti (FA) derivanti dalla combustione del carbone, per cui è stato calcolato un coefficiente di allocazione del 12,4% (Van den Heede et al., 2012). Una volta raccolti tutti i dati, questi sono categorizzati e archiviati in una tabella di inventario, base fondamentale per la fase successiva di valutazione degli impatti. La tabella 3 mostra le fonti utilizzate per la produzione di ciascuna specie utilizzata.

La valutazione dell’impatto del ciclo di vita include diversi metodi. In questo lavoro si studiano gli impatti ambientali delle malte geopolimeriche secondo il metodo ReCiPe 2016, quantificando i risultati sul punto medio (midpoint), in quanto orientato ai problemi, e scegliendo l’approccio gerarchico (H), che calcola gli impatti sul medio termine.

3.1 Risultati dell’analisi LCA

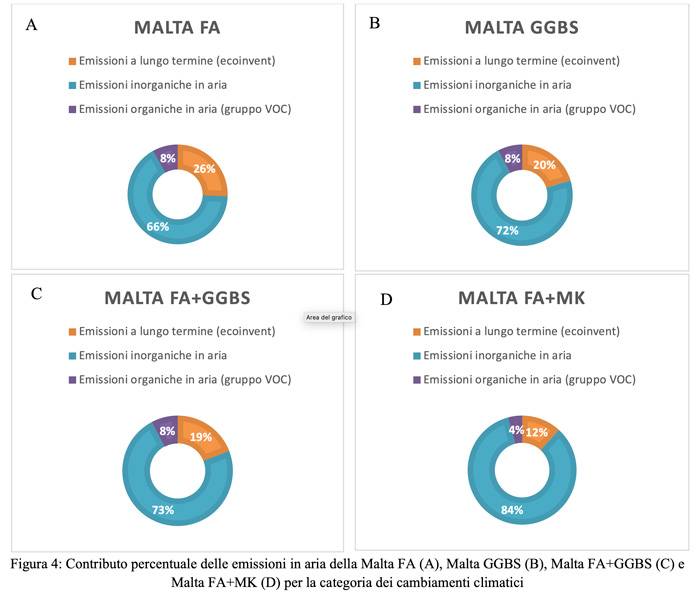

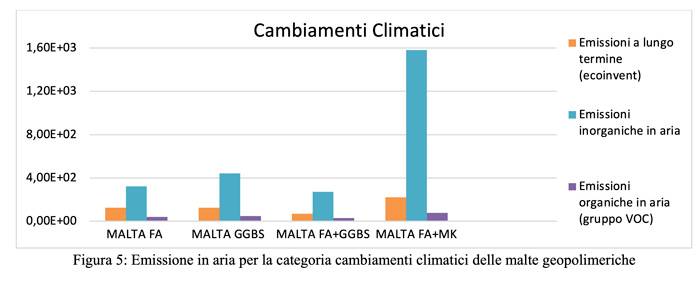

Lo studio LCA si è concentrato su una categoria di impatto “climate change” previsto dal metodo ReCiPe 2016 Midpoint (H). Con il termine cambiamenti climatici si intendono le variazioni del clima della Terra, per esempio il riscaldamento globale. I processi più rilevanti per gli impatti ambientali sono identificati utilizzando LCA. Il sistema che produce più impatto in termini di CO2 eq. è la Malta FA+MK con 1880 kg CO2 eq., seguito dalla Malta (GGBS) con 615 kg CO2 eq., dalla Malta FA con 487 kg CO2 eq., e infine dalla Malta FA+GGBS con 372 kg CO2 eq. In particolare, le malte più impattanti riguardo alle emissioni in aria, sono rispettivamente la Malta FA+MK con circa 1800 kg CO2 eq.; la Malta FA con circa 444 kg CO2 eq., la Malta GGBS con 563 kg CO2 eq., e la Malta FA+GGBS con circa 341 kg CO2 eq. Le emissioni di ossido di azoto (NO) sono più rilevanti sempre per la Malta FA+MK (7 kg CO2 eq.), seguito dalla Malta GGBS con circa 4 kg CO2 eq., dalla Malta FA con 3 kg CO2 eq. e infine dalla Malta FA+GGBS con 2,5 kg CO2 eq. Esaminando le emissioni di sostanze organiche volatili (VOC), esse sono dovute essenzialmente al metano. Le emissioni di VOC sono più rilevanti per la Malta FA+MK con 79 kg CO2 eq., seguito dalla Malta GGBS con circa 48 kg CO2 eq., dalla Malta FA con 39 kg CO2 eq. e dalla Malta FA+GGBS con 29 kg CO2 eq. Di seguito sono riportati in forma grafica i dati attribuiti alle emissioni per la categoria di impatto sui cambiamenti climatici. La figura 4 mostra il contributo percentuale delle emissioni in aria per ciascuna malta.

La Figura 5 mostra i risultati complessivi in cui è evidente che la malta FA + MK ha un impatto maggiore rispetto alle altre malte geopolimeriche analizzate.

4. Conclusioni e sviluppi futuri

Questo documento ha proposto una metodologia di analisi del ciclo di vita LCA, che ha interessato la valutazione di malte geopolimeriche come soluzione più sostenibile rispetto ai calcestruzzi ordinari. In accordo con i risultati ottenuti per la produzione di 1 m3 di malta geopolimerica, questo articolo sostiene che le malte studiate costituiscono un’alternativa al tradizionale calcestruzzo OPC, in quanto possiedono le caratteristiche di materiale ecosostenibile utilizzabile nel settore edile. Lo studio LCA si è concentrato su una categoria di impatto “cambiamenti climatici”, in quanto analizza e calcola la produzione di anidride carbonica equivalente emessa in aria. Tra le materie prime incluse nell’inventario delle malte geopolimeriche, secondo il limite “cradle to gate” e secondo il modello proposto, il mix di silicato di sodio e idrossido di sodio utilizzato come attivatore alcalino è stato identificato come il principale responsabile in termini di emissioni; nello specifico è il silicato di sodio ad essere la specie che ha maggiore impatto, producendo quantità considerevoli di CO2. Nel dettaglio, per la Malta FA e Malta GGBS la maggiore produzione di CO2 è a carico del silicato di sodio. Nella Malta FA + GGBS, oltre al silicato di sodio, la specie che contribuisce alla produzione di CO2 è anche l’idrossido di sodio. Questa è una conseguenza della quantità di silicato di sodio presente nel composto (170 kg). Infatti, la quantità di idrossido di sodio è pari a circa 400 kg, una quantità tra le più elevate rispetto ad altre malte. Per il sistema FA+MK le emissioni di CO2 associate al silicato di sodio sono pari a 767 kg CO2 eq. mentre l’idrossido di sodio produce solo 50 kg di CO2 eq. Queste emissioni corrispondono alla massa di queste specie: circa 530 kg di silicato di sodio e circa 190 kg di idrossido di sodio. Una parte considerevole delle emissioni di CO2 è anche attribuibile al metacaolino. Il motivo è legato alla produzione di metacaolino, che prevede un processo di calcinazione della materia prima, il caolino, ad alte temperature e comprese tra 600 e 900 °C (White et al., 2010). Pertanto, le emissioni di CO2 sono principalmente legate alle alte temperature che si raggiungono durante il processo di calcinazione. La quantità prodotta da circa 470 kg di metacaolino corrisponde alla produzione di 1050 kg CO2 eq. Dunque, i risultati dimostrano che il valore massimo si ottiene dalla produzione della Malta FA+MK, mentre i valori minimi di impatto sono determinati dalla Malta FA+GGBS. A seguito di queste considerazioni, un confronto con le emissioni derivanti dalla produzione di calcestruzzi tradizionali permette di affermare che le malte hanno un impatto inferiore ad esso. Unica eccezione è la malta a base di FA+MK, i cui impatti sono approssimativamente uguali (o leggermente superiori) a quelli del calcestruzzo. Infatti, la produzione di CO2 derivante dalla produzione di calcestruzzo è pari a 842 kg CO2 eq./t (Scrivener et al., 2018). In conclusione, i vantaggi delle malte geopolimeriche rispetto al calcestruzzo ordinario sono numerosi in termini di leggerezza, resistenza alle sollecitazioni meccaniche, resistenza al fuoco, resistenza agli attacchi acidi e dal punto di vista ambientale; questo le rende una valida alternativa al cemento tradizionale. Future direzioni di ricerca riguarderanno l’utilizzo di fibre di rinforzo (fibre di canapa, fibre di basalto, fibre di vetro, fibre di carbonio, fibre di juta) disperse all’interno di matrici cementizie contenenti sottoprodotti industriali, al fine di limitare gli effetti negativi sull’ambiente e conferire miglioramenti in grado di fornire buone prestazioni meccaniche, sia in termini di rigidità e resistenza, sia di prestazione fisica. L’obiettivo è diffondere l’utilizzo di materiali da costruzione ecosostenibili e allo stesso tempo altamente durevoli, adatti al raggiungimento di elevate prestazioni.

5. Ringraziamenti

Lo studio è stato realizzato grazie ai fondi del Progetto di Ricerca IDRICA “Laboratorio Integrato per il Monitoraggio, Controllo e Gestione Ottimale delle Risorse Idriche e Ambientali” - POR CAMPANIA FESR 2014/2020.

6. Bibliografia

- Blengini, G. A., Busto, M., Fantoni, M., Fino, D., 2012. Eco-efficient waste glass recycling: integrated waste management and green product development through LCA, Waste Manag., 32 (5), 1000-8.

- Colangelo, F., Navarro, T. G., Farina, I., & Petrillo, A., 2020. Comparative LCA of concrete with recycled aggregates: a circular economy mindset in Europe. The International Journal of Life Cycle Assessment, 25(9), 1790-1804.

- Dorn, C., Behrend, R., Giannopoulos, D., Napolano, L., García Baños, B., James, V., Uhlig, V., Catalá J.M., Founti M., Trimis D., 2015. KPI and LCA Evaluation of Integrated Microwave Technology for High Temperature Processes. Procedia CIRP, 29, 492-497.

- Duxson, P., Provis, J.L., Lukey, G.C., van Deventer, J.S.J., 2007. The role of inorganic polymer technology in the development of “green concrete, Cement Concr. Res., 37, 1590-1597.

- Fawer, M., Concannon, M., Rieber, W., 1999. Life cycle inventories for the production of sodium silicates. The International Journal of Life Cycle Assessment, 4, 207.

- Ferone, C.; Colangelo, F.; Cioffi, R.; Montagnaro, F.; Santoro, L. Mechanical performances of weathered coal ceneri colanti based geopolymer bricks. Procedia Eng. 2011, 21, 745–752.

- Habert G., d’Espinose de Lacaillerie J.B., Roussel N., 2011. An environmental evaluation of geopolymer based concrete production: reviewing current research trends. Journal of Cleaner Production, 19, (11), 1229-1238. https://doi.org/10.1016/j.jclepro.2011.03.012.

- Hajimohammadi, A., van Deventer, J.S., 2017. Characterisation of one-part geopolymer binders made from ceneri colanti Waste Biomass Valorization, 8 (1), 225-233.

- Jiang, M., Chen, X., Rajabipour, F., Hendrickson, C.T., 2014. Comparative life cycle assessment of conventional, glass powder, and alkali-activated slag concrete and mortar, J. Infrastruct. Syst., 20 (4).

- Lamond, J.F., Pielert, J.H., 2006. Significance of Tests and Properties of Concrete and Concrete-making Materials ASTM International, West Conshohocken, PA, USA.

- Neupane, K., Kidd, P., Chalmers, D., Baweja, D., Shrestha, R., 2016. Investigation on compressive strength development and drying shrinkage of ambient cured powder-activated geopolymer concretes, Aust. J. Civil Eng., 14(1), 72-83.

- Palumbo G., Iadicicco A., Messina F., Ferone C., Campopiano S., Cioffi R., Colangelo F., 2018. Characterization of Early Age Curing and Shrinkage of Metakaolin-Based Inorganic Binders with Different Rheological Behavior by Fiber Bragg Grating Sensors. Materials, 11(1),10 https://doi.org/10.3390/ma11010010

- Roviello, G., Menna, C., Tarallo, O., Ricciotti, L., Ferone, C., Colangelo, F., & Cioffi, R., 2015. Preparation, structure and properties of hybrid materials based on geopolymers and polysiloxanes. Materials & Design, 87, 82-94.

- Scrivener, K.L., John, V. M., Gartner, E. M., 2018. Eco-efficient cements: Potential economically viable solutions for a low-CO2 cement-based materials industry, Cement and Concrete Research, 114, 2-26.

- Shalini, A., Gurunarayanan, G., Kumar, R., Prakash, V., Sakthivel S., 2016. Performance of rice husk ash in geopolymer concrete Int. J. Innov. Res. Sci. Technol., 2, 73-77

- Spath P. L., Mann M. K., Kerr D. R., 1999. Life Cycle Assessment of Coal-fired Power Production. United States. Web. 10.2172/12100

- Van den Heede, P., De Belie, N., 2012. Environmental impact and life cycle assessment (LCA) of traditional and “green” concretes: Literature review and theoretical calculations. Cement and Concrete Composites, 34 (4), 431–442.

- Xie T., Visintin P., Zhao X., Gravina R., 2020. Mix design and mechanical properties of geopolymer and alkali activated concrete: Review of the state-of-the-art and the development of a new unified approach. Construction and Building Materials, 256, 119380. https://doi.org/10.1016/j.conbuildmat.2020.119380.

Rifiuti

Un rifiuto è un materiale o un oggetto che viene considerato inutile o non più utilizzabile per il suo scopo originale. I rifiuti possono essere...