Nel contesto del Progetto Europeo INSYSME, finanziato all’interno del 7° Programma Quadro dalla Comunità Europea e finalizzato allo sviluppo di sistemi innovativi per murature di tamponamento, l’Università di Padova e ANDIL hanno proposto il sistema DRES, descritto nel presente contributo.

Tra il 2013 e il 2016 si è svolto il progetto di ricerca europeo INSYSME [1], co-finanziato per quasi 2 milioni di Euro dalla Commissione Europea, che ha avuto come principali beneficiari le Associazioni di Produttori di laterizio ed alcune imprese di 7 Paesi.

Le premesse e la struttura del progetto INSYSME sono state descritte in [2]. L’obiettivo principale è di sviluppare, nelle strutture a telaio in c.a., soluzioni ingegnerizzate per pareti di tamponamento, dotate di comportamento particolarmente performante nei confronti dell’azione sismica, e al tempo stesso in grado di influire positivamente sul comportamento globale della struttura.

All’interno del consorzio del progetto sono stati ideati nuovi sistemi costruttivi, nel rispetto di materiali e metodologie costruttive locali, tenendo in considerazione i diversi livelli di input sismico e le diverse condizioni climatiche dei vari paesi coinvolti. Nel concepire i nuovi sistemi costruttivi, i partner di INSYSME hanno seguito tre approcci principali:

- incrementare sia la resistenza che la rigidezza di pareti di tamponatura incluse e rigidamente connesse al telaio;

- incrementare la capacità deformativa di tamponature connesse al telaio, con l’ausilio di dispositivi speciali, in modo da ridurre il danneggiamento causato dagli spostamenti d’interpiano del telaio stesso;

- disconnettere le tamponature dal telaio, consentendo spostamenti relativi tra la muratura e il telaio, in modo da limitare le interazioni tra le due parti e ridurre ulteriormente il danneggiamento.

Non sono ovviamente mancate, tra le numerose soluzioni innovative proposte [3], anche quelle ibride.

I due principali sistemi ideati e testati in Italia, dalle Università di Pavia e di Padova, sono stati entrambi finalizzati ad incrementare la capacità deformativa della parete [4-5].

Il sistema descritto in questo contributo, sviluppato da Università di Padova e ANDIL, si basa sull’utilizzo di giunti in gomma deformabili.

Il sistema DRES

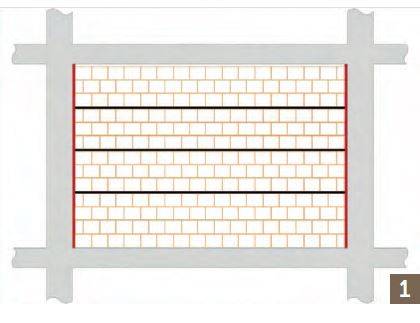

Il sistema innovativo di tamponatura DRES (acronimo di Damage Reduction Enclosure System) è caratterizzato da una parete di tamponamento in laterizio mono-strato suddivisa in quattro (o più) strisce orizzontali di muratura attraverso l’inserimento di speciali giunti deformabili.

Altri due giunti deformabili sono posti in verticale lungo l’interfaccia tra pilastri e tamponatura, per distribuire in modo più uniforme le tensioni e assorbire parte della deformazione del telaio (Fig. 1).

1. Rappresentazione grafica del sistema DRES.

A livello locale e globale, la riduzione della rigidezza della tamponatura offerto dall’inserimento di giunti orizzontali deformabili consente di limitare il danneggiamento della muratura causato dall’interazione con il telaio. Inoltre, riducendo le forze d’interazione, vengono ridotte le forze di taglio complessive e, grazie alle caratteristiche della gomma, si incrementano le capacità dissipative della struttura.

Nel corso della sperimentazione sono state sviluppate quattro varianti del giunto orizzontale deformabile. La prima versione (DRES-V1) è realizzata in pura gomma naturale tramite stampaggio e vulcanizzazione. Il giunto, di 15 mm di spessore, ha una particolare forma geometrica atta a sviluppare caratteristiche ortotrope, incrementando la rigidezza a taglio fuori piano rispetto a quella nel piano. La seconda versione del giunto (DRES-V2) è pari alla prima, ma caratterizzata da piccoli rilievi sulle superfici principali, in modo da aumentare l’aderenza tra giunto in gomma e giunto in malta.

Per semplificare la realizzazione e la messa in opera dei giunti deformabili, sono state sviluppate due ulteriori versioni (DRES-V3 e DRES-V4). Questi due nuovi giunti hanno caratteristiche isotrope, in quanto l’ortotropia fornisce un apporto limitato o nullo al funzionamento complessivo del sistema, e sono realizzati per estrusione di granuli di SBR, ricavati dallo smaltimento di pneumatici esausti, incollati mediante una matrice in polimero termoplastico (Fig. 2).

2. Granuli di SBR (a) e processo di estrusione (b).

Questo materiale è usato nei sottofondi sintetici in ambito sportivo o agricolo. L’utilizzo come giunto, di fatto, rappresenta un impiego innovativo per un prodotto attualmente già presente sul mercato, ma destinato ad altri scopi.

Entrambi i giunti sono caratterizzati da nervature su entrambi i lati, utili nell’impedire lo scivolamento tra malta e giunto. DRES-V3 ha uno spessore dell’anima pari a 15 mm, come i precedenti sistemi, mentre DRES-V4 ha uno spessore di 4 mm (Fig. 3). Dato lo spessore minore e, conseguentemente, la rigidezza a taglio proporzionalmente superiore, questa quarta versione del giunto è pensata per essere applicata in ogni giunto di malta.

3. Terza (a) e quarta (b) versione del giunto deformabile (fornito dalla Pentaplast srl).

I giunti DRES-V3 e DRES-V4, essendo realizzati con materiali riciclati, consentono di avere costi di produzione pari a circa un terzo di quelli dei giunti in gomma naturale, ed agevola l’eventuale smaltimento/riciclo, aumentando l’eco-sostenibilità del sistema costruttivo.

Non da ultimo, il profilo piano dei giunti consente di semplificare e velocizzare le fasi costruttive, rendendo più economica anche la messa in opera.

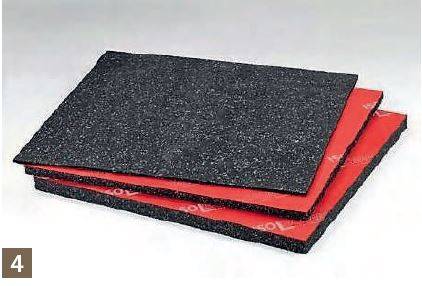

I giunti verticali impiegati nel sistema DRES sono anch’essi composti da fibre di SBR riciclato e da granuli di EPDM (Ethylene-Propylene Diene Monomer), uniti tramite un collante poliuretanico. Anche in questo caso si tratta di un impiego innovativo per un prodotto già disponibile sul mercato, utilizzato per l’isolamento da vibrazioni (Fig. 4).

4. Pannelli impiegati nella realizzazione dei giunti verticali.

I blocchi in laterizio e la malta di allettamento impiegata sono stati scelti in modo da garantire la robustezza della tamponatura. In particolare, i blocchi sono caratterizzati da uno spessore di 30 cm e una resistenza a compressione di almeno 10 MPa in verticale e 2 MPa in orizzontale, mentre la malta per i giunti di allettamento è di classe M10.

>>> L'ARTICOLO CONTINUA NEL PDF O SUL SITO LATERIZIO.IT

A cura di ANDIL

A cura di ANDIL

Articolo tratto da CIL 171

A cura di ANDIL

A cura di ANDIL