Ripristino di una pavimentazione industriale mediante applicazione in basso spessore di malta cementizia premiscelata ad elevate prestazioni

In questa memoria si descrive l’intervento di ripristino superficiale eseguito su una pavimentazione in calcestruzzo destinata ad uso industriale. Il materiale e la tecnica di ripristino qui presentati si sono rivelati particolarmente efficaci sia durante la fase applicativa, per i ridotti tempi di lavorazione, che in fase di esercizio della pavimentazione ripristinata.

Sintesi dell'articolo

In questa memoria si descrive l’intervento di ripristino superficiale eseguito su una pavimentazione in calcestruzzo destinata ad uso industriale. Si tratta di una pavimentazione di circa 1200 metri quadri che, subito dopo la sua realizzazione, ha mostrato distacchi superficiali su tutta la superficie. Dopo una preliminare indagine diagnostica, necessaria per definire la causa del degrado, si è proceduto alla ricostruzione corticale del pavimento mediante l’applicazione a basso spessore di una specifica malta premiscelata ad elevate prestazioni.

Dopo un breve focus sulle principali caratteristiche del materiale da ripristino impiegato, con particolare riferimento alle sue prestazioni allo stato fresco ed indurito, vengono descritte nel dettaglio tutte le fasi operative dell’attività, come la preparazione del supporto esistente, le operazioni di posa in opera e stagionatura. Il materiale e la tecnica di ripristino qui presentati si sono rivelati particolarmente efficaci sia durante la fase applicativa, per i ridotti tempi di lavorazione, che in fase di esercizio della pavimentazione ripristinata.

Caratteristiche della pavimentazione industriale in calcestruzzo

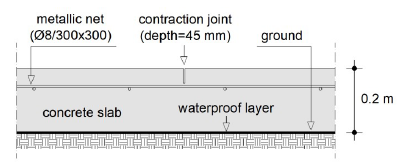

La struttura oggetto dell’intervento di ripristino consiste in una pavimentazione industriale in calcestruzzo poggiante direttamente sul terreno. La sua estensione complessiva è di circa 1200 m2 (Figura 1) ed il suo spessore risulta di 20 cm. Si individua un unico giunto di costruzione che di fatto separa l’intera superficie in due porzioni sostanzialmente equivalenti. All’interno di queste porzioni, la lastra risulta ripartita in riquadri di circa 3.3 X 3.3 m, ottenuta mediante il taglio di opportuni giunti di contrazione.

Detti giunti, dopo il taglio, sono stati sigillati con materiale elastico al fine di impedire l’ingresso di sostanze o di sporcizia. Dalla documentazione di progetto risulta la presenza di una rete elettrosaldata in acciaio tipo FeB44k disposta all’estradosso della piastra, con lo scopo di assorbire gli stati tensionali di trazione derivanti dalla contrazione (impedita) da ritiro igrometrico.

Sempre dalla documentazione di progetto risulta posizionata una barriera al vapore al di sotto della lastra, mentre non si hanno informazioni in merito alle caratteristiche meccanico-deformative del sottofondo. In Figura 2 si riporta uno schema grafico della sezione della pavimentazione, come desunta dal progetto.

Per la realizzazione della lastra è stato prescritto un calcestruzzo con classe di resistenza C25/30, classe di consistenza S5, classe di esposizione XC1 e diametro massimo di 32 mm.

Difettosità riscontrata

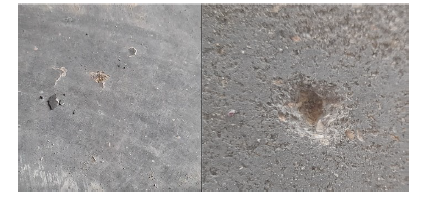

Dopo circa un mese dalla sua realizzazione si sono presentate alcune prime manifestazioni superficiali consistenti in puntiformi espulsioni di calcestruzzo in forma di pop-out (Figura 3).

Il fenomeno cominciava con piccole fessurazioni della superficie, in forma sub-circolare.

Dopo pochi giorni si cominciava ad assistere a piccoli rigonfiamenti della porzione di calcestruzzo de- limitata dalla precedente fessurazione ed in breve tempo si giungeva al completo distacco corticale che lasciava aperto un piccolo cratere (diametri compresi tra 3 e 5 mm).

Inizialmente ubicati solo in alcune zone della pavimentazione, nell’arco di tre mesi il fenomeno si è esteso sostanzialmente a tutta la pavimentazione. Lo stato di fatto è stato ritenuto inaccettabile, non solo per una questione estetica, ma anche per il timore di una evoluzione del fenomeno che potesse portare a rilevanti penalizzazioni della funzionalità del pavimento oltre che ad un incremento dei costi di ripristino. Per questo motivo si è deciso di intervenire immediatamente per bloccare il fenomeno e ripristinare la superficie della pavimentazione.

Fase diagnostica

Descrizione generale delle attività

Preliminarmente è stata eseguita una campagna diagnostica volta ad individuare le possibili cause del fenomeno, definirne l’estensione ed approntare correttamente il successivo intervento di ripristino.

In merito a quest’ultimo aspetto, era infatti importante caratterizzare prestazionalmente il calcestruzzo in opera ed accertare alcuni particolari costruttivi come ad esempio l’effettiva distanza della rete elettrosaldata dall’estradosso del pavimento, in modo da escludere potenziali difficoltà in fase di scarifica superficiale del materiale esistente.

Nel dettaglio, le operazioni di indagine e diagnostica sono consistite in:

- Rilievo visivo generale, per la determinazione dell’estensione del degrado;

- Auscultazione sonica generale della pavimentazione, alla ricerca di zone corticali eventualmente di- staccate;

- Prelievo di tre campioni di calcestruzzo (carote) in corrispondenza di singole manifestazioni di pop- out, al fine di eseguire opportuni approfondimenti sul fenomeno e caratterizzare meccanicamente il calcestruzzo;

- Indagine georadar per la individuazione della effettiva posizione della rete metallica e la determina- zione del reale spessore di copriferro.

Come già introdotto al paragrafo precedente, il rilievo visivo generale, eseguito dopo circa tre mesi dalla realizzazione del pavimento, ha evidenziato un degrado esteso alla totalità della superficie.

In conseguenza di questo è stato valutato un ripristino “generale” della superficie, in luogo di ripristini parziali e localizzati.

L’auscultazione sonica è stata eseguita mediante una massa battente (martello). Distribuendo sull’intera superficie una serie di piccole percussioni, si sono ricercate eventuali variazioni del “timbro” del rumo- re prodotto che potessero indicare la presenza di vuoti, distacchi o delaminazioni.

Fortunatamente questa operazione non ha individuato difettosità di questo tipo e l’informazione ottenuta ha consentito di propendere per un ripristino corticale in basso spessore piuttosto che per un ripristino corticale centimetrico, certamente più oneroso dal punto di vista economico.

In Figura 4 si riportano le fasi principali del prelievo dei campioni di calcestruzzo con un dettaglio sulle porzioni di materiale sottoposti a prova di compressione. Il prelievo è stato eseguito con una carotatrice elettrica dotata di carotiere diamantato del diametro nominale di 100 mm (diametro effettivo dei campioni pari a 94 mm). I carotaggi sono stati preceduti da una propedeutica indagine pacometrica volta ad evitare, in fase di prelievo, il taglio dell’armatura.

Il prelievo ha confermato la presenza della sottostante barriera al vapore ed uno spessore della pavimentazione sostanzialmente coerente con il valore di progetto.

Dopo il prelievo, i campioni sono stati trattati con fenolftaleina (soluzione all’1%) per valutare la profondità di carbonatazione e, come atteso, data la giovane età del materiale, non è stata riscontrata alcuna penetrazione di anidride carbonica.

Successivamente, sono stati ricavati i campioni da sottoporre a compressione (rapporto altezza/diametro unitario) avendo cura di eliminare la parte corticale al fine di sottoporla, in corrispondenza della zona di pop-out, a test di laboratorio che evidenziassero la eventuale presenza di un fenomeno di alcali-reattività degli aggregati.

In particolare le porzioni superficiali delle carote so- no state dapprima osservate con stereomacroscopio ottico, al fine di rilevare eventuali fasi vetrose (riconducibile alla reazione ARS) e successivamente sottoposti a spettroscopia di raggi X a dispersione di energia (EDXA) per evidenziare l’eventuale presenza dei costituenti Na, K e Si.

I risultati delle prove ora descritte hanno escluso in maniera chiara la possibilità che il fenomeno in atto sulla pavimentazione sia riconducibile a reazione alcali-aggregato. Tuttavia, l’osservazione con lo stereomacroscopio ha evidenziato, attorno all’aggregato prossimo al cratere di pop-out, la presenza di una rilevante frazione limo-argillose in condizione rigonfiata. Tale frazione, piuttosto friabile, è stata trovata anche in corrispondenza dei campioni sottoposti a compressione e successivamente frantumati.

Questa fase di diagnostica ha quindi consentito sia di caratterizzare il calcestruzzo in opera (valore medio della resistenza cubica pari a 37.42 MPa) che di individuare nella presenza di frazioni limo-argillose negli aggregati la potenziale causa della difettosità riscontrata. A completamento delle indagini diagnostiche sono state effettuate misure con georadar (Figura 5) per individuare l’esatta posizione della rete di armatura e lo spessore di copriferro.

L'ARTICOLO CONTINUA NEL PDF IN ALLEGATO...

La presente memoria è tratta da Italian Concrete Conference - Napoli, 12-15 ottobre 2022

Evento organizzato da aicap e CTE

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.

Malte da Rinforzo Strutturale

Con il topic "Malte Strutturali" vengono raccolti tutti gli articoli pubblicati sul Ingenio sulle Malte ad uso Strutturale e riguardanti la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.

Pavimenti Industriali

Con il topic "pavimento industriale" vengono raccolti tutti gli articoli pubblicati sul Ingenio su queste tipologie di pavimentazioni in calcestruzzo e riguardanti la normativa, la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.

Condividi su: Facebook LinkedIn Twitter WhatsApp