Quando l'IoT incontra l’ingegneria: Tokbo per strutture in acciaio più sicure

Il monitoraggio strutturale con sensori IoT è cruciale per la sicurezza. Il caso in esame analizza l’uso del sistema Tokbo su strutture in acciaio di un capannone ampliato, 176 bulloni sensorizzati per rilevare variazioni di carico e sollecitazioni. Il sistema garantisce manutenzione predittiva e ottimizzazione dei costi.

Nel contesto dell’ingegneria strutturale moderna, la geomatica gioca un ruolo sempre più centrale nel garantire un monitoraggio preciso, continuo e integrato delle infrastrutture. Attraverso tecnologie avanzate di rilievo, posizionamento e modellazione spaziale, questa disciplina consente di acquisire dati geospaziali fondamentali per analizzare il comportamento delle strutture nel tempo.

È sempre più attuale l’intersezione tra geomatica e tecnologie emergenti come ad esempio l’Internet of Things (IoT), l’Intelligenza Artificiale e il BIM

L’utilizzo consapevole di queste tematiche rappresenta oggi una delle direttrici più promettenti per migliorare la sicurezza e la manutenzione delle opere civili.

In questo scenario si inserisce il caso studio illustrato nel presente articolo, in cui il sistema Tokbo – basato su una sensorizzazione intelligente delle giunzioni imbullonate – consente il monitoraggio in tempo reale di strutture di sostegno in acciaio di un capannone industriale, contribuendo alla raccolta e all’analisi di dati strutturali strategici.

L’integrazione di questi dati con metodologie geomatiche può offrire ulteriori prospettive di controllo, modellazione e prevenzione, rendendo la gestione delle infrastrutture più efficace e proattiva.

Il monitoraggio di strutture in acciaio con sistemi digitali innovativi

Il monitoraggio strutturale è un tema che sta accumulando una rilevanza crescente in un ampio numero di settori, dove tecnologie come l’Internet of Things (IoT), l’Intelligenza Artificiale (IA), il Building Information Modeling (BIM) e la creazione di Digital Twin vengono sempre più spesso implementate per portare le strutture a un livello superiore di innovazione e digitalizzazione.

Il processo di digitalizzazione già avviato sta rivoluzionando le modalità di progettazione, gestione e monitoraggio delle strutture, sia già esistenti che di nuova costruzione, dove la sicurezza assume un ruolo centrale nel garantire la sostenibilità e la resilienza di strutture costantemente soggette a variazioni di comportamento.

Tali variazioni possono essere legate a fattori endogeni (come, ad esempio, l’inevitabile processo di aging delle strutture o le forze a cui sono assoggettate, facenti parte del ruolo strutturale) o esogeni, tra cui si annoverano quelli relativi alle condizioni atmosferiche, come la corrosione, o i cambiamenti di temperatura che possono provocare dilatazioni o contrazioni nei materiali. Quelli menzionati sono solo alcuni dei fattori che, nel tempo, possono arrivare a compromettere la sicurezza e la stabilità delle opere.

La digitalizzazione offre strumenti all’avanguardia per affrontare queste sfide. Dotarsi di sistemi di monitoraggio che consentano la raccolta di dati precisi e integrati, permette di implementare modelli predittivi, di automatizzare processi di ispezione e pianificare efficacemente interventi di manutenzione, minimizzando i rischi legati alla sicurezza e garantendo una maggiore longevità delle strutture.

Un’azienda italiana specializzata in sistemi di monitoraggio è Tokbo , startup nata dal Gruppo Agrati, multinazionale leader nelle soluzioni di fissaggio per il settore automotive. Tokbo ha arricchito l’esperienza pluridecennale del gruppo nell’ambito dei fastener sviluppando una tecnologia innovativa proprietaria; il risultato è un sistema di monitoraggio innovativo multidimensionale, caratterizzato da ampia flessibilità di applicazione e scalabilità, che garantisce un monitoraggio costante e da remoto, ma soprattutto apporta i vantaggi appena descritti, garantendo sicurezza e ottimizzando i costi di gestione.

La fruizione delle telemetrie live e delle informazioni di sintesi viene garantita al committente mediante l’accesso alla piattaforma Tokbo, da cui si ottiene una diagnosi in real-time dello stato di salute dell’infrastruttura.

Il sistema è inoltre progettato per notificare immediatamente la rilevazione di anomalie rispetto a due soglie di tolleranza personalizzabili, mediante l’invio automatizzato di e-mail ed SMS al personale designato.

Case study Tokbo: monitoraggio da remoto di 4 strutture di sostegno in acciaio

Il presente case study tratta di un capannone, oggetto di un recente rinnovo strutturale. L’emergere dell’esigenza di maggiore spazio ha portato alla rimozione del muro-tagliafuoco e di una serie di pilastri che separavano l’area in due zone.

I lavori hanno dato vita ad una struttura di notevoli dimensioni. Quattro cavalletti in acciaio, della lunghezza di 114 m e dell’altezza di 16 m, sono stati eretti per il sostegno del tetto, ora non più sorretto dal muro divisorio, del peso di oltre 900 tonnellate.

Il cliente ha voluto dotare la struttura oggetto di una tale sfida ingegneristica di un sistema di monitoraggio da remoto, che tenesse sotto controllo in tempo reale i carichi a cui i cavalletti sono sottoposti, soprattutto durante le delicate fasi di collaudo e di presa in carico della struttura.

Il sistema di monitoraggio scelto è stato quello di Tokbo, la cui intensa fase di progettazione ha previsto la sensorizzazione di 176 bulloni, distribuiti sulle giunzioni significative dell’asset.

Il sistema garantisce 1.440 letture giornaliere per ciascun sensore, che porta a un totale di 92.505.600 letture di dati all’anno.

Il monitoraggio durante il collaudo

Come anticipato, il monitoraggio di Tokbo è risultato fondamentale durante le delicate fasi di collaudo delle nuove strutture; ai cavalletti sono stati applicati dei carichi crescenti per verificare il comportamento statico della struttura e individuare eventuali criticità.

I sensori installati da Tokbo hanno rilevato, su alcuni dei bulloni monitorati, delle variazioni nella forza di serraggio, permettendo così di avere una panoramica più dettagliata sullo stress a cui è stata sottoposta la struttura.

Tokbo ha monitorato ininterrottamente i seguenti parametri:

- Forza di serraggio

- Temperatura

- Orientamento

- Intensità di accelerazione

- Frequenze principali di vibrazione (spettrogramma)

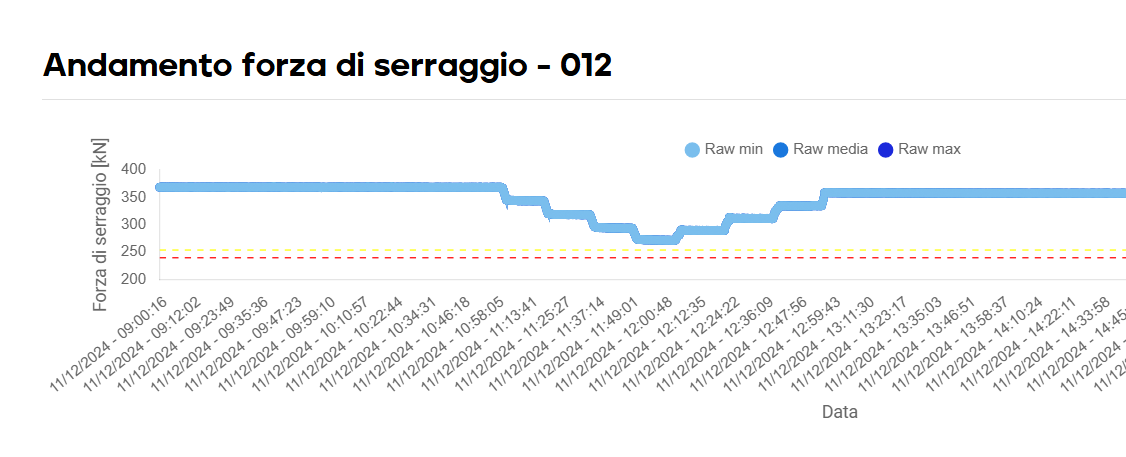

Prendendo in considerazione, ad esempio, la forza di serraggio, è possibile osservare nelle Figure 3 e 4 la risposta di alcuni dei bulloni durante l’applicazione e successiva rimozione del carico a step:

Dai grafici estratti dalla piattaforma web Tokbo emerge una risposta a “gradino” della struttura, da cui si evince un notevole decadimento della forza di serraggio in alcune giunzioni bullonate sottoposte a carico di compressione, per effetto della deformazione della struttura.

Il monitoraggio dei bulloni è risultato dunque fondamentale per osservare e tenere sotto controllo il comportamento della struttura e dei giunti imbullonati.

La presa in carico e le fasi successive

Successivamente al collaudo, il Monitoring System di Tokbo ha rivestito un ruolo importante durante la cosiddetta “presa in carico della struttura”, ovvero la fase in cui ai cavalletti è stato trasferito il peso dei 2 capannoni precedentemente separati.

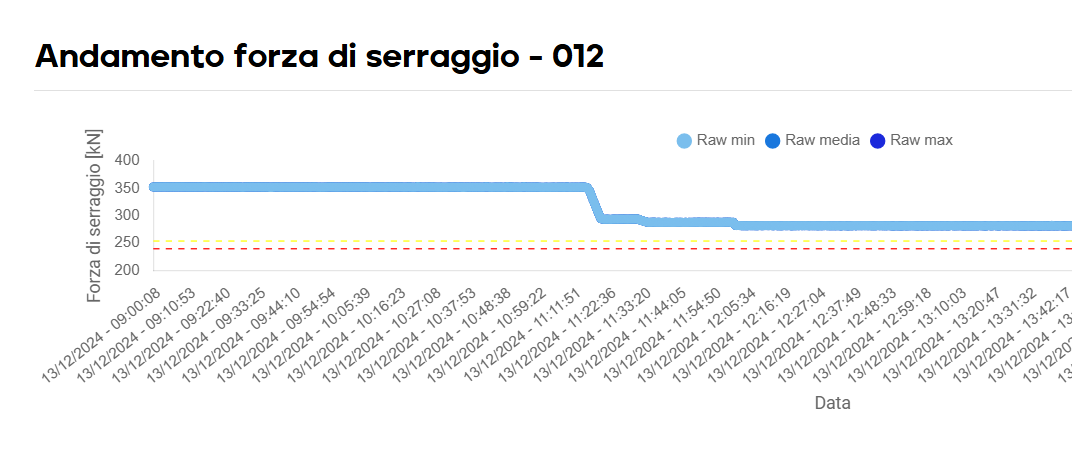

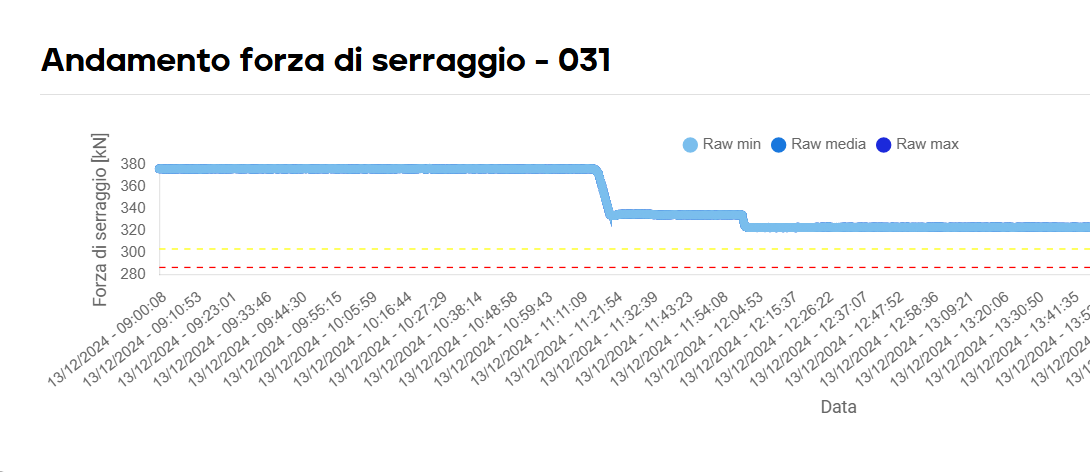

In questo caso il carico applicato era costante e, considerando i medesimi bulloni visti sopra, si può osservare nelle Figure 5 e 6 la relativa risposta:

Dai dati rilevati dai sensori e trasmessi in piattaforma emerge che anche la presa in carico dei quattro cavalletti ha determinato un’evidente variazione dello stato di sollecitazione delle giunzioni. Il sistema ha prontamente segnalato tali variazioni mediante notifiche automatiche, che hanno acceso l’attenzione sul fenomeno. I tecnici di Tokbo hanno dunque analizzato nel dettaglio il comportamento della struttura e la conseguente ripercussione sui sensori, riportando consigli tecnici e di monitoraggio, specialmente sui giunti che si sono rivelati essere più critici, a supporto dei tecnici che gestiscono le strutture metalliche.

Ad oggi il monitoraggio prosegue e l’analisi delle evoluzioni delle telemetrie resterà fruibile costantemente attraverso la piattaforma cloud.

Le strutture in acciaio sono soggette a carichi e forze che rappresentano vere e proprie sfide ingegneristiche, a cui è necessario prestare attenzione, osservandone il comportamento nel tempo. Su tali strutture, il monitoraggio si rivela essere un aspetto chiave per individuare deformazioni o stati di sforzo critici, come quelli evidenziati nel presente case study, che ne possono compromettere la stabilità e la sicurezza.

Risultano quindi evidenti i benefici dell’implementazione di sistemi di monitoraggio come quello di Tokbo (che, nello specifico, parte dalla sensorizzazione dei bulloni della struttura stessa): l’abilitazione di una manutenzione di tipo predittivo e maggiormente efficace, la garanzia della sicurezza e l’ottimizzazione dei costi di gestione, per l’intero ciclo di vita dell’asset.

Condividi su: Facebook LinkedIn Twitter WhatsApp