Prove sperimentali su sottostrutture di c.a. armate con barre Dual-Phase

Le barre d’armatura Dual-Phase (DP) rappresentano una valida alternativa al tradizionale TempCore®. La particolare microstruttura, in cui la martensite è inglobata in una matrice ferritica, rende gli acciai DP meno sensibili ai fenomeni di corrosione, con minori decadimenti delle caratteristiche meccaniche soprattutto in termini di capacità di deformazione

Le barre d’armatura Dual-Phase (DP) rappresentano una valida alternativa al tradizionale TempCore®. La particolare microstruttura, in cui la martensite è inglobata in una matrice ferritica, rende gli acciai DP meno sensibili ai fenomeni di corrosione, con minori decadimenti delle caratteristiche meccaniche soprattutto in termini di capacità di deformazione (duttilità, comunemente).

Le barre DP sono caratterizzate da un legame tensione/deformazione a snervamento non definito, diversamente da quanto normalmente usato nelle costruzioni e previsto dagli attuali codici normativi per la progettazione e la realizzazione di strutture in c.a. È quindi necessario effettuare prove sperimentali su strutture di c.a. con barre DP al fine di valutare, da un lato, l’effettiva capacità rotazione degli elementi, la loro duttilità, ecc. e, dall’altro, di calibrare modelli tecnici semplificati da impiegare nella progettazione. Il presente articolo mostra e discute i risultati della campagna sperimentale eseguita su sottostrutture RC-DP comprensiva di nodi trave/colonna esterni ed interni e di colonne di base.

Gli effetti dei terremoti hanno evidenziato problemi in corrispondenza dei collegamenti trave/colonna

Le moderne strutture di c.a. in zona sismica sono progettate secondo i principi della progettazione in capacità, che mirano al raggiungimento della massima dissipazione dell’energia immagazzinata durante il sisma attraverso lo sviluppo di deformazioni plastiche in corrispondenza, per le strutture a telaio resistenti a momento (MRF), delle estremità delle travi e, in ultimo, con la base delle colonne, garantendo un meccanismo di collasso di tipo duttile/globale.

Questo tipo di progettazione conduce, normalmente, a strutture che seguono lo schema ‘trave debole/pilastro forte’, opposto a quanto solitamente si riscontra in edifici esistenti. Gli effetti dei terremoti recenti e passati sulle costruzioni esistenti di c.a. hanno evidenziato problematiche rilevanti in corrispondenza dei collegamenti trave/colonna e della base delle colonne del piano terra, con conseguenze disastrose sia dal punto di vista della perdita di vite umane sia dei costi da sostenere qualora si vogliano attuare interventi di ripristino e consolidamento strutturale.

Al fine di prevenire quanto sopra esposto, le recenti norme tecniche (D.M.17/01/2018; EN1998-1:2005) introducono il rispetto di specifici requisiti in corrispondenza delle zone critiche in termini di geometria, dettagli costruttivi e caratteristiche meccaniche dei materiali.

Nel caso delle strutture a telaio di c.a., le zone in cui si attende lo sviluppo delle cerniere plastiche devono dunque essere dotate di adeguata duttilità in termini di capacità rotazionale, attraverso l’adozione di materiali adeguatamente duttili; per le barre d’armatura sono quindi richiesti buoni valori di deformazione (Agt – deformazione a carico massimo) e del rapporto di incrudimento (Rm/Re).

In generale, il soddisfacimento dei requisiti di norma è sufficiente – in condizioni ordinarie – a garantire una adeguata duttilità strutturale globale del manufatto. La questione può cambiare in presenza di ambienti aggressivi (e.g. nel caso di edifici realizzati in prossimità di zone costiere); in tali casi, la capacità di deformazione delle barre d’armatura corrose può essere significativamente ridotta, soprattutto in termini di deformazione, con conseguente modifica del comportamento strutturale globale del manufatto (Berto et al. 2012), ed il possibile instaurarsi di fenomeni di tipo fragile.

In funzione dell’entità della corrosione, della sua localizzazione e della sua tipologia (uniforme o distribuita), la capacità portante e quella rotazionale degli elementi strutturali possono subire significative riduzioni, esponendo, in casi limite, la struttura ad una modifica del comportamento di insieme e richiedendo spesso costi esagerati per l’esecuzione di interventi di ripristino, riparazione o consolidamento strutturale.

Nei confronti della corrosione esistono, ad oggi, due possibili diversi approcci: da un lato si possono proteggere i singoli elementi strutturali attraverso le prescrizioni fornite dall’Eurocodice 2 (EN1992-1:2005) o da altre normative per le costruzioni di c.a. (EN206-1:2006), tramite adozione di classi più elevate di resi- stenza del calcestruzzo, copriferro di spessore maggiore, diametri d’armatura maggiori, ecc.

La seconda possibilità consiste, altresì, nell’impiego di materiali meno sensibili ai problemi di corrosione, che pertanto permettono di prevenire l’innesco del fenomeno aggressivo. Rientrano in questa categoria gli acciai d’armatura con microstruttura di tipo Dual-Phase (DP), ampiamente impiegati nel settore automobilistico per le loro eccellenti proprietà in termini di resistenza, duttilità e durabilità ma ad oggi non comunemente prodotti sotto forma di barra da calcestruzzo armato.

L’interesse nei confronti di questa tipologia di acciaio (Maffei et al. 2007; Salvatore et al. 2007; Caprili et al. 2018; Caprili et al. 2019) nasce dalla constata- zione che le barre d’armatura comunemente impie- gate nelle costruzioni di c.a. (tipo TempCore®) sono affette da rilevanti problemi di decadimento della ca- pacità di deformazione in presenza di corrosione (Ca- prili et al. 2015; Caprili & Salvatore 2015; Apostolo- poulos & Papadakis 2008; Braconi et al. 2014). La tipica microstruttura ‘embedded’, in cui martensite e ferrite coesistono in un’unica matrice a differenza del TempCore®, rende gli acciai DP caratterizzati da una migliore durabilità.

La produzione industriale delle barre d’armatura con microstruttura DP è stata recen- temente studiata (Caprili et al. 2018; Caprili et al. 2019); la completa caratterizzazione meccanica del materiale – in condizioni di riferimento e in presenza di fenomeni di corrosione nell’ambito del progetto Europeo NEWREBAR “New Dual-Phase steel reinforcing bars for enhancing capacity and durability of antiseismic moment resisting frames” (2015-2019, RFSR-CT-2015-00023) ha permesso di determinare le effettive prestazioni di questa nuova tipologia di acciaio d’armatura, evidenziandone pregi e eventuali margini di miglioramento (soprattutto per quanto riguarda gli aspetti di natura economica).

A seguito della caratterizzazione sperimentale del materiale, si rende altresì necessario lo studio del comportamento strutturale di elementi e sottostrutture armate con barre DP, verificando l’applicabilità delle vigenti norme (D.M.17/01/2018; EN1998-1:2005) in presenza di acciai con comportamento 𝜎 − 𝜀 a snervamento non definito.

Nel presente lavoro sono brevemente riassunti i risultati delle prove sperimentali eseguite su elementi di c.a. con barre DP sotto carico ciclico/sismico. Le prove sperimentali sono state eseguite solo in condizioni di riferimento, non riproducendo artificialmente la corrosione in laboratorio, e questo per due motivi: in primis perché non è stata, ad oggi, mai eseguita una caratterizzazione di strutture in c.a. con barre DP in condizioni standard che serve pertanto come condizione ‘zero’ e, in secondo luogo, poiché indurre la corrosione su strutture in scala reale non è immediato.

Quanto presentato può quindi essere considerato il primo passo verso la caratterizzazione completa, anche in presenza di ambienti aggressivi, di strutture in c.a. con barre DP, lasciando, al momento, lo studio del comportamento in presenza di corrosione ad un livello analitico (oggetto di altri studi).

Progettazione dei campioni

La campagna sperimentale ha preso in considerazione tre tipologie diverse di campioni: colonne di base, nodi trave-colonna esterni e nodi trave-colonna interni. La progettazione dei campioni è stata eseguita considerando le esigenze delle attrezzature presenti nel Laboratorio Ufficiale per le Esperienze sui Materiali da Costruzione dell’Università di Pisa, dove si è svolta l’intera campagna sperimentale.

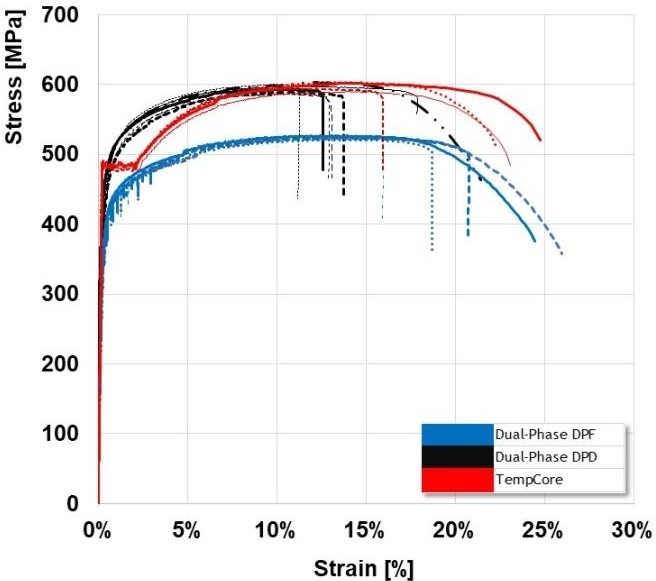

Nel caso dei delle colonne, i campioni sono stati rea- lizzati impiegando barre d’armatura DP caratterizzate in Caprili et al. (2019) e, a scopo comparativo, barre tradizionali TempCore® B450C. In particolare, si sono utilizzate due diverse tipologie di armatura (DPF e DPD) e caratterizzate da una analoga microstruttura ma da valori leggermente differenti di resistenza e de- formazione.

Per i nodi trave/colonna esterni e interni sono stati realizzati campioni solo con barre DP, que- sto essenzialmente per questioni di tempo e di costi legati al progetto NEWREBAR entro il quale le prove sono state finanziate. D’altra parte, le prove sulle colonne sono state impiegate per calibrare modelli tecnici (M-q, M-c) sia per strutture in c.a. con barre TempCore® e con barre DP.

I campioni sono stati progettati considerando un calcestruzzo di classe C25/30. Per le caratteristiche meccaniche delle barre d’armatura riportate – sinteticamente – in Table 1 e in Figure 1 si può fare utile riferimento a quanto dettagliatamente descritto in Caprili et al. (2019). Le barre DP, come specificato in Caprili et al. (2018) sono ricavate applicando un trat- tamento di tempra intercritica a rotoli di diametro adeguato realizzati (con composizione chimica speci- fica) secondo il processo normalmente impiegato per le barre TempCore® (senza applicazione, ovviamente, di quest’ultimo trattamento). Le barre sono pertanto adeguatamente nervate, le prove complete eseguite all’interno del progetto NEWREBAR hanno dimostrato le stesse caratteristiche di aderenza (in condizioni di riferimento) delle barre tradizionali.

La valutazione della fattibilità industriale del processo impiegato è dettagliatamente riportata in Caprili et al. (2021); in particolare, si nota un lieve incremento del costo di produzione – dipendente sia dalla diversa composizione chimica che dalla necessità di modificare il ciclo di produzione – pari a circa il 5% rispetto all’attuale TempCore® e ovviamente la necessità di un quantitativo maggiore di armatura nelle sezioni (circa il 20%) a causa della minore tensione di snervamento.

FIGURA 1: Curve tensione-deformazione per le barre DPD, DPF e B450C

....CONTINUA LA LETTURA NEL PDF.

La presente memoria è tratta da Italian Concrete Days - Aprile 2021 organizzati da aicap e CTE

SCARICA L'ARTICOLO COMPLETO IN ALLEGATO