Protezione e ripristino delle strutture in calcestruzzo armato: le varie fasi

L’articolo fornisce informazioni utili per progettisti, direttore dei lavori, professionisti, imprese e tecnici per valutare adeguatamente le tipologie di ripristino, i sistemi e le modalità per un intervento di protezione adeguata e la verifica di qualità attraverso Rapporti di prova e certificazioni. La conoscenza delle prestazioni e le criticità di tali processi è fondamentale per svolgere un intervento efficace.

Cause di degrado delle strutture in calcestruzzo

Il degrado delle opere e dei manufatti in calcestruzzo avviene per l'azione di sostanze presenti nell'ambiente di esercizio, per azioni fisiche o meccaniche inerenti all’esercizio stesso o esercitate dall'ambiente.

Il degrado, inoltre, si manifesta in modo più o meno intenso e veloce in funzione della eventuale presenza di fattori intrinsechi.

Le azioni esterne (UNI 8981) si possono brevemente sintetizzare come segue:

- Agenti chimici naturali: solfati nelle acque e nei terreni, anidride carbonica, ione magnesio, cloro, zolfo, acque di rifiuto urbano, acque a bassa durezza;

- Agenti chimici degli ambienti naturali: acidi e basi inorganiche ed organiche, sali, idrocarburi;

- Cause fisiche: congelamento del calcestruzzo fresco, effetti di gelo e disgelo, sali disgelanti, fuoco, alte temperature;

- Cause meccaniche: carichi di esercizio, carichi non previsti, erosione, cavitazione;

- Cause di natura elettrochimica: corrosione delle armature metalliche (carbonatazione, cloruri, correnti vaganti).

Le azioni intrinseche possono essere schematicamente riassunte come di seguito riportato:

- Materiali inadeguati: aggregati di cattiva qualità o reattivi (ad esempio ricordiamo la reazione espansiva alcali aggregato), o gelivi, acqua, cemento, additivi, porosità del conglomerato cementizio;

- Proporzionamento inadeguato: errato rapporto acqua/cemento, errato dosaggio di cemento;

- Modalità esecutive inadeguate: errori nel confezionamento, trasporto, posa in opera, stagionatura (fessure da ritiro plastico e da assestamento), posizionamento delle armature metalliche e di eventuali inserti.

Si riporta di seguito uno schema riassuntivo delle cause del degrado del calcestruzzo.

Tali fattori sono proporzionali alla porosità del conglomerato cementizio: più un calcestruzzo è poroso e maggiore sarà la probabilità che si verifichino problemi.

Tenendo presente che la porosità del calcestruzzo è direttamente proporzionale all’acqua di impasto, si può affermare che più un conglomerato è poroso e minore sarà la sua resistenza, quindi più scarsa la sua durabilità.

Gli ammaloramenti, indipendentemente dalle cause che li hanno prodotti, si manifestano principalmente sotto due forme:

- disgregazione superficiale o profonda del conglomerato con o senza ossidazione delle armature;

- presenza di fessure che interessano la zona degradata.

Il processo responsabile del deterioramento può invece coinvolgere:

- la matrice cementizia (per esempio un attacco solfatico o una decalcificazione);

- la componente lapidea (per esempio le reazioni alcali-aggregato);

- le armature.

I fenomeni di degrado che si manifestano nelle opere in genere sono moltissimi e spesso le cause che innescano e amplificano il degrado sono diverse.

Le fasi per il progetto di rispristino e protezione di strutture in calcestruzzo

Le macrofasi di un progetto di ripristino e protezione sono:

- indagine diagnostica

- demolizioni e pulizia

- trattamento e protezione ferri

- primer adesivo

- ricostruzione dei volumi originari

- rasatura

- finitura protettiva decorativa

Indagine diagnostica

È la fase più conosciuta ma indispensabile per comprendere le cause del degrado, individuare le aree di ammaloramento, la loro profondità, ecc.

Prove mediante sclerometro

La prova sclerometrica costituisce un metodo d’indagine non distruttivo in grado di fornire una stima della resistenza a compressione del calcestruzzo in base ad una correlazione empirica tra questa e la durezza superficiale del materiale.

Il metodo è utilizzato per ottenere una stima della resistenza meccanica del conglomerato testato, indagare il grado di omogeneità̀ delle proprietà̀ meccaniche, delineare zone o aree di scarsa qualità̀ o degradate, non essendo tuttavia la metodologia intesa come sostitutiva della prova a compressione su provini di calcestruzzo.

Normative tecniche di riferimento

- UNI EN 12504-2: 2012 Prove sul calcestruzzo nelle strutture - Prove non distruttive - Determinazione dell'indice sclerometrico;

- Linee Guida per la valutazione delle caratteristiche meccaniche del calcestruzzo in opera edite dal Servizio Tecnico Centrale del Consiglio Superiore dei LL.PP. – settembre 2017.

Prove ultrasoniche

Le prove ultrasoniche basano la loro capacità di stima della resistenza del calcestruzzo sulla velocità di propagazione delle onde ultrasoniche nel conglomerato, essendo tale velocità strettamente correlata con la densità̀ ed il modulo elastico del calcestruzzo, a sua volta correlabile con la resistenza a compressione.

La prova ultrasonica consiste nella determinazione del tempo di propagazione degli impulsi delle onde longitudinali ultrasoniche (range 20-150 kHz) nel calcestruzzo fra una o più coppie di punti di rilievo. Misurando tale tempo e la distanza interposta tra le due sonde dell’apparecchio (emittente/ricevente) si calcola la velocità virtuale o apparente di propagazione degli impulsi.

Il valore della velocità ultrasonica così ottenuto viene utilizzato per qualificare il conglomerato cementizio, per verificare l’omogeneità̀ del calcestruzzo, per successive elaborazioni con combinazione di tecniche (prove son-reb).

Normative tecniche di riferimento

- UNI EN 12504-4: 2005 Prove sul calcestruzzo nelle strutture - Prove non distruttive - Determinazione della velocità di propagazione degli ultrasuoni;

- Linee Guida per la valutazione delle caratteristiche meccaniche del calcestruzzo in opera edite dal Servizio Tecnico Centrale del Consiglio Superiore dei LL.PP. – settembre 2017

Carotaggio su elementi in calcestruzzo e prova di compressione

La prova di riferimento per la determinazione delle caratteristiche meccaniche del calcestruzzo in opera è la prova diretta di compressione di campioni cilindrici di conglomerato cementizio estratti mediante carotaggio.

La prova consiste nell’estrazione di un idoneo numero di provini cilindrici di calcestruzzo – cui deve essere recato il minor disturbo possibile nella fase di estrazione e manipolazione – ed il successivo schiacciamento degli stessi presso un laboratorio accreditato ai sensi della L1086/71.

Normativa tecnica di riferimento

- UNI EN 12504-1: 2019 Prelievo sul calcestruzzo nelle strutture – Carote – Prelievo, esame e prova di compressione;

- UNI EN 12390-1: 2012 Prova sul calcestruzzo indurito – Forma, dimensioni ed altri requisiti per provini e per casseforme;

- UNI EN 12390-3: 2019 Prova sul calcestruzzo indurito – Resistenza alla compressione dei Provini;

- Linee Guida per la valutazione delle caratteristiche meccaniche del calcestruzzo in opera edite dal Servizio Tecnico Centrale del Consiglio Superiore dei LL.PP. – settembre 2017.

Descrizione della prova

I campioni di calcestruzzo vengono prelevati mediante macchina carotatrice vincolata all’elemento strutturale tramite colonna di sostegno. Un carrello – che porta un motore elettrico provvisto di fustella munita all’estremità̀ di una corona diamantata - scorre lungo la guida mediante un sistema a cremagliera azionato da un volantino . Il sistema a cremagliera consente l’avanzamento della fustella e quindi la penetrazione nel materiale eseguendo il taglio. Tutta l’operazione deve essere condotta a leggero bagno d’acqua per il raffreddamento della corona, che si surriscalda durante il taglio, e per l’asportazione del materiale residuo di taglio.

Ai fini di una corretta caratterizzazione meccanica del conglomerato cementizio, nell’effettuazione dei prelievi vengono considerati i seguenti aspetti:

- il diametro delle carote è superiore ad almeno tre volte il diametro massimo degli aggregati (diametri consigliati compresi tra 75 e 150 mm - diametro preferenziale non inferiore a 100 mm);

- le carote destinate alla valutazione della resistenza non contengono barre d’armatura;

- le carote che presentano difetti (microfessurazioni, vuoti e disomogeneità̀, generate da segregazione nella posa in opera) vengono valutate con cautela e separatamente;

- il rapporto altezza/diametro (snellezza) dei provini è pari ad 1 (resistenza cubica Rc, rapporto h/d compreso nel range 0,95÷1,05) o 2 (resistenza cilindrica fc, rapporto h/d compreso nel range 1,95÷2,05).

Prima di sottoporre i campioni alla prova di compressione, i campioni vengono rettificati (taglio o cappatura) con verifica del rispetto della planarità̀ delle superfici d’appoggio secondo le tolleranze previste dalla UNI EN 12390-1.

Dopo aver selezionato una velocità di carico costante compresa tra 0,2 e 1,0 N/mm2/s, viene applicato il carico al provino e aumentato in modo continuo, alla velocità costante selezionata +/- 10%, fino a quando non può̀ più̀ sopportare un ulteriore carico.

La resistenza alla compressione è data quindi dall’equazione:

Rc o fc = F / Ac

dove:

𝑅c 𝑜 fc è la resistenza alla compressione cubica/cilindrica [N/mm2];

F è il carico massimo di rottura [N];

A è l’area della sezione trasversale del provino su cui agisce la forza di compressione, calcolata dalla dimensione nominale o da misurazioni del provino [mm2].

Nel caso di collaudo di edifici di nuova costruzione, si fa notare che la resistenza determinata con i provini estratti per carotaggio, denominata Ris (resistenza strutturale data dal prodotto dei valori nominali di prova delle carote estratte per un opportuno coefficiente di peso Fd) è generalmente inferiore a quella della resistenza determinata con i provini preparati nel corso della messa in opera del calcestruzzo, costipati e maturati in condizioni standard, Rc (resistenza potenziale).

In generale viene considerato accettabile che il valore caratteristico Rck,is o fck,is possa essere inferiore del 15% rispetto alla classe di calcestruzzo prescritta. Nel caso di edifici esistenti, il valore medio di prova Rm,is o fm,is, diviso per il Fattore di Confidenza relativo al Livello di Conoscenza conseguito, corrisponderà̀ al valore di resistenza del conglomerato cementizio da considerare nel calcolo.

Analisi chimica - valutazione della profondità̀ di penetrazione degli ioni cloruro

La prova ha lo scopo di determinare lo spessore di calcestruzzo penetrato dagli ioni cloruro su provini o carote rimossi da strutture di calcestruzzo indurito.

Le strutture che presentano una concentrazione di ioni cloruro che supera un valore critico possono essere soggette alla corrosione delle armature di acciaio. In molti casi, quali per esempio le strutture esposte in ambienti marini o ai sali disgelanti, la corrosione può̀ essere considerata come un processo sostanzialmente indotto dagli ioni cloruro.

In questo caso, la conoscenza della profondità̀ di penetrazione degli ioni cloruro nel copriferro può̀ risultare utile ai fini della valutazione del rischio di innesco della corrosione delle armature.

Normativa tecnica di riferimento

- UNI 11747:2009 Prove sul calcestruzzo indurito – Determinazione della profondità̀ di penetrazione degli ioni cloruro.

- UNI 9944: 1992 Corrosione e protezione dell'armatura del calcestruzzo. Determinazione della profondità̀ di carbonatazione e del profilo di penetrazione degli ioni cloruro nel calcestruzzo.

Descrizione della prova

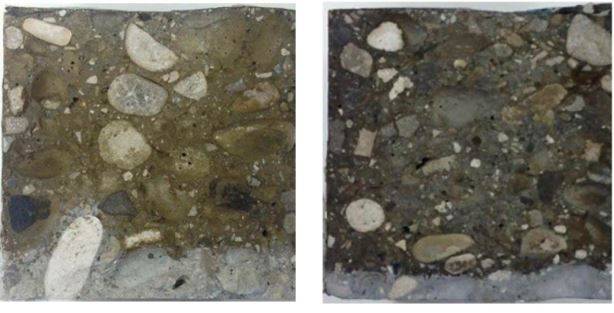

Per determinare lo spessore di calcestruzzo penetrato dagli ioni cloruro viene utilizzato un metodo colorimetrico basato sull’impiego di soluzione AgOH3 0,1 N (nitrato d’argento in concentrazione acquosa pari a 0.1 mol/l - 17 g/l).

I campioni prelevati vengono sottoposti a frattura longitudinale in direzione parallela a quella del processo diffusivo e le superfici vengono trattate con la soluzione di Nitrato d’Argento tramite nebulizzazione. Al termine del trattamento la zona contaminata da cloruri assumo un colore grigio chiaro (per la presenta di AgCl) mentre quella non ancora penetrata diventa più̀ scura.

ATTENZIONE

Nel caso di campioni prelevati da strutture esistenti, il calcestruzzo prelevato potrebbe presentare valori di pH minori di 13 per effetto di fenomeni di carbonatazione che potrebbero inficiare il metodo colorimetrico.

In tali condizioni, prima di eseguire il trattamento con Nitrato d’Argento, viene eseguita la rialcalinizzazione delle superfici di frattura mediante spruzzatura di una soluzione di NaOH 0,1 N (Idrossido di Sodio), al fine di ripristinare il pH del calcestruzzo a valori maggiori di 13.

La profondità̀ di penetrazione viene rilevata lungo la linea di demarcazione ove il cambiamento di colore è visivamente percettibile, con misurazioni equidistanti tra loro e comunque non distanti più di 10 mm escludendo i due strati corticali. Nel caso in cui una linea di misura intercetti un aggregato grosso, il fronte di penetrazione è convenzionalmente rappresentato dal segmento congiungente i due punti del fronte situati ai bordi dell’aggregato grosso.

...continua la lettura nel PDF

L'articolo continua con la trattazione

- delle altre prove diagnositiche

- la descrizione della fase di demolizioni e pulizia

- la descrizione della fase di trattamento e protezione ferri

- la descrizione della fase di trattamento con primer adesivo

- la descrizione della fase di ricostruzione dei volumi originari

- la descrizione della fase di rasatura

- la descrizione della fase di finitura protettiva decorativa

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.

Controlli e Diagnostica

Controlli e diagnostica nelle costruzioni: su INGENIO articoli, normative e tecnologie per garantire qualità e sicurezza di edifici e infrastrutture.

Patologie Edili

Scopri le patologie edilizie: fessurazioni, infiltrazioni, degrado del calcestruzzo, muffe. Su INGENIO articoli tecnici e soluzioni per diagnosi, prevenzione e intervento nel recupero edilizio.

Problemi Fessurativi

Con questo Topic raccogliamo tutte le news e gli approfondimenti sui problemi di fessurazione nella varie strutture.

Protezione Calcestruzzo Armato

Proteggere il calcestruzzo armato significa garantirne durabilità e sicurezza. INGENIO propone articoli, soluzioni tecniche, normative e prodotti per la prevenzione e il ripristino del C.A. in edilizia e infrastrutture.

Condividi su: Facebook LinkedIn Twitter WhatsApp