Progetto STRIPES: malte ad attivazione alcalina per interventi di ripristino o rinforzo strutturale

Il testo descrive lo sviluppo di malte ad attivazione alcalina senza cemento Portland, utilizzando scarti industriali per creare materiali sostenibili e adatti al rinforzo strutturale, nell'ambito del progetto STRIPES finanziato dal PRIN-PNRR 2022. Le malte sono progettate per ridurre emissioni di carbonio, ottimizzare le proprietà meccaniche e minimizzare difetti come ritiri ed efflorescenze.

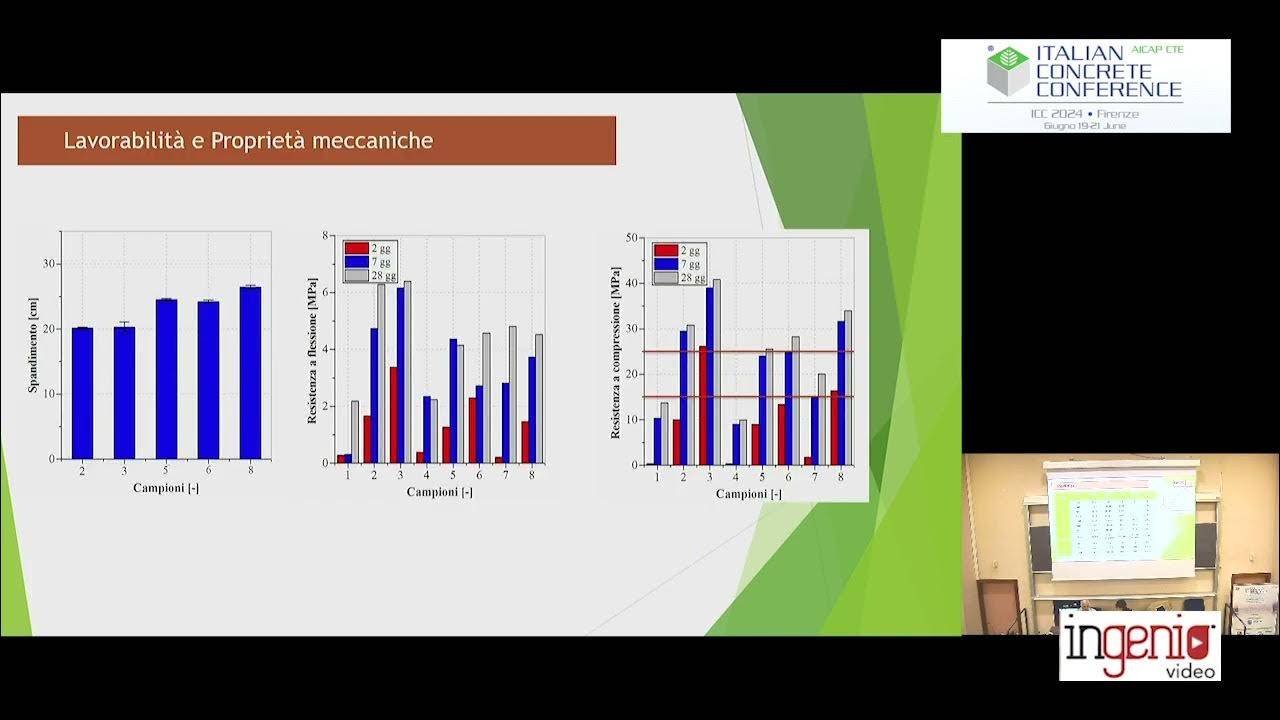

Lo sviluppo di leganti alternativi a basse emissioni di carbonio e con proprietà elasto-meccaniche calibrate per applicazioni di ripristino/rinforzo strutturale è una richiesta stringente del mercato. Le malte ad attivazione alcalina e prive di cemento Portland rappresentano un’alternativa ragionevole agli attuali conglomerati poiché esse possiedono una minore rigidezza rispetto a quelle tradizionali a parità di classe di resistenza meccanica. La loro tendenza a mostrare elevati ritiri da essiccamento e il rischio di efflorescenze richiedono, però, un attento mix design. Lo scopo del presente lavoro è di progettare malte ad attivazione alcalina per compositi fibrorinforzati, massimizzando l’uso di prodotti di scarto dei pro- cessi industriali come polveri reattive e attivatori economici e ecocompatibili. Le malte prodotte sono state caratterizzate misurando l’assorbimento capillare e le resistenze meccaniche e sono state analizzate usando la diffrattometria a raggi x. È importante sottolineare che il presente lavoro è parte integrante del progetto di ricerca STRIPES, finanziato dal bando PRIN-PNRR 2022, il cui obiettivo è lo sviluppo di malte sostenibili per il rinforzo/ripristino strutturale.

Evoluzione dei materiali compositi per il rinforzo strutturale: verso soluzioni sostenibili

Negli ultimi 30 anni abbiamo assistito ad una sensibile innovazione nel settore delle tecnologie e dei materiali per la riparazione, il rinforzo ed il miglioramento sismico di strutture in muratura ed in calcestruzzo armato. Anche grazie allo sviluppo di Linee Guida per la progettazione (CNR DT-200 2004, CNR DT-215 2018), è andato rapidamente crescendo l’utilizzo di materiali compositi fibrorinforzati a matrice polimerica (più semplicemente noti come “FRP”, acronimo di fiber reinforced polymers) ed a matrice cementizia (“FRCM”, da fabric reinforced cementitious matrix), in particolare negli interventi di rinforzo esterno di elementi strutturali. I pregi e i difetti di questi “materiali innovativi” sono ormai ben noti.

Gli FRP - i primi sistemi compositi ad affermarsi nel settore civile - a fronte di una semplicità e velocità di installazione, di un elevato rapporto resistenza/peso specifico e, in generale, di una buona capacità di adesione all’elemento da rinforzare (Garbin et al. 2010), sia esso in calcestruzzo o in muratura, hanno mostrato alcuni inconvenienti (ad es. bassa resistenza alle alte temperature e al fuoco) ed una sostanziale incompatibilità con le stringenti regolamentazioni riguardanti gli interventi strutturali nel caso di opere di interesse storico-monumentale (Donnini et al. 2016, Papanicolau et al. 2006).

Molto più opportuno, in questi ultimi casi, è l’utilizzo degli FRCM, sia per la migliore compatibilità della matrice cementizia con i paramenti murari tipici degli edifici più antichi e/o di maggior pregio artistico, sia per la maggiore reversibilità degli inter- venti rispetto agli FRP.

L’interesse via via crescente per l’uso di matrici cementizie, in particolare per il rinforzo di paramenti murari, ha determinato lo sviluppo di numerosi studi sperimentali e teorici, che hanno consentito di approfondire le conoscenze riguardo le caratteristiche meccaniche di questi compositi, la durabilità degli interventi, le prestazioni degli elementi rinforzati con FRCM (D’Ambrisi et al. 2013, D’Antino et al. 2014, De Santis et al. 2015).

In particolare, dagli esiti delle campagne sperimentali è emerso che le caratteristiche meccaniche del sistema composito, le modalità di crisi dello stesso e l’adesione rinforzo-substrato, dipendono da: a) tipo, geometria e quantità di fibre adoperate; b) componenti e condizioni di stagionatura della matrice inorganica; c) assortimento ottimale malta-fibre di rinforzo; d) qualità del supporto (Carozzi et al. 2017, Lignola et al. 2017).

Tra le fibre più utilizzate per realizzare sistemi FRCM certamente vanno menzionate le fibre di acciaio e quelle di basalto.

Prove di trazione effettuate da diversi Autori, adoperando reti in basalto impregnate con matrici cementizie, commerciali e non, hanno messo in evidenza un comportamento del composito caratterizza- to da fenomeni di fessurazione della matrice e “tension stiffening”, ed un collasso finale causato dalla rottura dei filamenti di fibra.

I test di distacco dal supporto (per lo più “single- lap shear test”), invece, hanno generalmente evidenziato una crisi di tipo “telescopico” che non coinvolge il supporto, ma che è caratterizzata dallo scorri- mento delle fibre di basalto all’interno dello strato di matrice (Lignola et al., 2017; Iorfida et al., 2017). Comportamenti analoghi sono stati osservati eseguendo test di aderenza su sistemi FRCM contenenti fibre di acciaio (Bellini et al., 2021).

Sebbene i vantaggi derivanti dall'utilizzo dei sistemi FRCM negli interventi di rinforzo e ripristino strutturale siano evidenti, persistono inconvenienti riguardanti il loro impatto ambientale, derivanti essenzialmente da: a) le emissioni di CO2 connesse al- la produzione di cemento, di cui le matrici sono costituite; b) l’eventuale utilizzo di fibre sintetiche non biodegradabili che, pertanto, contribuirebbero ad incrementare l’inquinamento da microplastica. In buo- na sostanza è quindi opportuno pensare ad uno sviluppo di sistemi FRCM a basso impatto ambientale.

Fino ad oggi, lo sviluppo di compositi FRCM “green” per fini strutturali è proceduto lentamente, e l’attenzione è stata principalmente diretta alla sostituzione di fibre sintetiche con altre di origine naturale. Tuttavia, le fibre naturali hanno spesso proprietà meccaniche peggiori rispetto a quelle sintetiche ed il loro utilizzo non sempre è idoneo per applicazioni strutturali. Inoltre, le fibre naturali di origine vegetale - come ad es. la canapa - sono frequentemente idrofile, ossia hanno un elevato tasso di assorbimento di umidità, con conseguenti problemi di durabilità del sistema composito.

In definitiva, un compromesso ragionevole tra sostenibilità ambientale e prestazioni strutturali adeguate può essere raggiunto combinando fibre sintetiche, o fibre minerali (ad es. il basalto), con matrici a ridotto o nullo contenuto di cemento.

Questo articolo presenta sinteticamente il programma di ricerca di un progetto finanziato dal bando PRIN-PNRR 2022 che ha per oggetto la messa a punto di sistemi FRCM, contenenti fibre di basalto e di acciaio, da adoperare per il rinforzo di colonne e pannelli in muratura, costituiti sia da blocchi in laterizio sia da blocchi di tufo giallo. L’aspetto innovativo del Progetto “STRIPES” è lo sviluppo di “matrici sostenibili”, la cui produzione riduca drasticamente la immissione di CO2 in atmosfera rispetto alle malte cementizie, frequentemente oggi adoperate, ottenute adoperando cemento Portland.

La prima fase della ricerca, biennale, condotta da due unità operative, negli Atenei della Calabria e di Salerno, riguarda pertanto lo sviluppo di una malta “green” realizzata con leganti ad attivazione alcalina. I risultati preliminari di questa prima fase sono riportati nel lavoro, assieme ad uno schema dei test su elementi rinforzati che fanno parte della seconda fase del progetto.

Leganti ad attivazione alcalina

Da oltre settant’anni l’interesse nel mondo accademico è stato rivolto ad un’ampia famiglia di “leganti ad attivazione alcalina”, da utilizzare, in sostituzione del cemento Portland, per la produzione di malte, betoncini e calcestruzzi (Purdon 1940, Pachego-Torgal 2015, Provis 2018, Coppola et al. 2019). Questi leganti hanno trovato recentemente applica- zione, anche su vasta scala, in Europa dell’Est e in Cina (Coppola et al. 2018a, Coppola et al. 2018b).

Una notevole varietà di polveri reattive - ottenute da risorse naturali o da sottoprodotti industriali - ed attivatori alcalini può essere utilizzata per la produzione di questi leganti.

La natura e le quantità degli attivatori alcalini, tanto quanto la variabilità nella composizione e la reattività delle materie prime, condizionano le proprietà allo stato fresco, nonché l’evoluzione nel tempo delle caratteristiche meccaniche, delle malte e calcestruzzi che con essi vengono prodotti.

Se le polveri reattive sono alluminosilicati - come per esempio il metacaolino o le ceneri volanti - occorre utilizzare soluzioni alcaline concentrate ed avviare le reazioni a temperature superiori a quella ambientale: i prodotti così ottenuti (degli equivalenti amorfi delle zeoliti denominati “geopolimeri”) sono caratterizzati da un’elevata alcalinità iniziale, dalla formazione di un gel basato su alluminosilicati di sodio idrati e amorfi (gel N-A-S-H) e dall’assenza di Portlandite, come prodotto di reazione (Candamano et al. 2017, Candamano et al. 2019) e possono trova- re impiego in strutture esposte a elevate temperature o a specifici attacchi chimici.

Quando la polvere reattiva è costituita dalla loppa d’altoforno (GGBS) l’attivazione avviene utilizzando, a temperatura ambiente, soluzioni molto più diluite ed il principale prodotto delle reazioni è costituito da un alluminato/silicato di calcio idrato (gel C-A-S-H). Vi sono poi altri leganti, i cosiddetti “leganti ad attivazione alcalina ibridi o di miscela”, costituiti da una miscela dei due tipi di polveri reattive, con aggiunta di limitati quantitativi di cemento Portland al fine di produrre un miglioramento di alcune caratteristiche fisico-meccaniche, allo stato fresco e/o indurito (Bernal et al. 2011).

Passando agli attivatori, il carbonato di sodio è quello più eco- friendly, poiché è in grado di attivare la loppa elevando il pH a valori sufficientemente alti. È un prodotto di scarto di processi industriali, o può essere ottenuto, a temperature moderate, da materie prime naturali quali il Trona (Carabba et al. 2017), ed è 2-3 volte più economico dell’idrossido di sodio o del silicato di sodio. Tuttavia, l’attivazione della loppa col carbonato di sodio è caratterizzata da tempi di inizio e fine presa molto lunghi e da uno sviluppo piuttosto lento delle proprietà meccaniche.

Per ovviare a questo problema una possibile soluzione consiste nell’utilizzo di una miscela di attiva- tori contenente carbonato di sodio e silicato di sodio. Riguardo la realizzazione di sistemi FRCM con uso di malte prodotte con leganti ad attivazione alcalina, va tuttavia sottolineato che recentemente alcuni autori, studiando sistemi costituiti da fibre lunghe di acciaio immerse in malta geopolimerica, hanno rilevato che l’alta alcalinità iniziale richiesta per la geo- polimerizzazione determina un indebolimento della interfaccia matrice-fibra (Carabba et al. 2017).

Lo scopo del progetto di ricerca in questione è quel- lo di superare i limiti su citati, derivanti dall’uso di matrici geopolimeriche, assicurando una buona resistenza alle elevate temperature ed agli attacchi chimici, anche migliore di quella offerta da malte prodotte con cemento Portland o con calci idrauliche naturali.

...Continua a leggere nel PDF in allegato.

Condividi su: Facebook LinkedIn Twitter WhatsApp