Progettare, posare e manutenere le pavimentazioni esterne in pietra naturale nel rispetto della UNI 11714-1

Per garantire la durabilità dei rivestimenti in pietra naturale in esterno è indispensabile progettare, posare e manutenere i rivestimenti in modo corretto e secondo normativa. In questo articolo si richiama l'attenzione del progettista su alcune importanti prescrizioni.

Uso della pietra naturale come materiale di rivestimento

Il fascino intramontabile della pietra naturale, con la sua infinita gamma di colori, disegni e finiture superficiali, conta oggi su una varietà di prodotti sempre più ampia. Infatti, oltre i tradizionali formati modulari sono disponibili sul mercato anche tantissimi prodotti personalizzati capaci di dare nuova forma e stile a design, arredo, architettura.

Partendo dal Made in Italy e dal gusto per il bello, la continua evoluzione delle tecnologie di lavorazione ha reso gli spessori via via più sottili, alleggerendo la pietra e amplificando la sua versatilità per gli interventi di sia in nuovi edifici sia per ristrutturazione degli esistenti.

Grazie alla sua naturalità e alle sue prestazioni tecniche, tra cui la durabilità, la pietra è sempre diversa per cromatismi, tessiture ed effetto estetico: ecco perché ogni progetto con la pietra è unico, con una sua personalità distintiva e non replicabile in serie.

Per mantenere la bellezza, la naturalità e le eccellenti prestazioni della pietra nel tempo è indispensabile progettare, posare e manutenere i rivestimenti scegliendo e utilizzando prodotti per allettamento e posa – premiscelati e adesivi, prodotti per fughe, giunti, trattamenti superficiali, etc. – altrettanto prestazionali e idonei agli ambienti ed alle condizioni di progetto.

La normativa di riferimento per il progetto posa e manutenzione dei rivestimenti in pietra naturale

La norma UNI 11714-1:2018 è dedicata alla progettazione, posa e manutenzione dei rivestimenti di pietra naturale (ad eccezione delle pareti ventilate); per questo motivo è l’alleato imprescindibile per il professionista che si accinge a progettare con l’intento di utilizzare con successo marmo, granito o pietra.

La norma UNI 11714-1:2018 è un documento applicazione volontaria, che assume valore di cogenza quando richiamata espressamente in capitolati o documenti legislativi. Costituisce altresì il riferimento in caso di contenziosi.

Pietra naturale per le pavimentazioni esterne

Piazze, sagrati, strade, passeggiate lungomare, isole pedonali, piste ciclabili, viali, vialetti, parchi, giardini, corti e cortili.

Lastricati, pavé, basolati, selciati, acciottolati.

Mobilità lenta, mobilità urbana, spazi aperti, centri storici, spazi residenziali, strutture ricettive.

La pietra naturale esprime nelle pavimentazioni esterne una vocazione tradizionale e contemporaneamente trova espressioni di utilizzo sempre diverse, dove le pressoché infinite combinazioni di colore, disegno, formati, finiture, contesti applicativi e trame di posa continuano a conferire personalità, pregio e stile alla realizzazione.

Questa amplissima versatilità deve spesso rispondere a sollecitazioni in esercizio che possono essere molto severe, sia per le componenti ambientali (gelo/disgelo, Sali disgelanti, spray marino e salsedine) sia per quelle connesse ai carichi in transito (sollecitazioni meccaniche, fatica).

La norma UNI 11714-1 è la guida per la progettazione, l’esecuzione e la manutenzione.

La norma infatti riporta non solo le prescrizioni per la progettazione, l’esecuzione e la manutenzioni per i rivestimenti orizzontali esterni, ma anche una serie di appendici che, oltre alla registrazione delle attività, permettono l’agile consultazione delle varie componenti della stratigrafia e delle possibili combinazioni, cioè pacchetti di pavimentazioni, declinate tra soluzioni a letto pieno e a letto sciolto, con indicazioni di compatibilità tra strato di supporto, strato di allettamento e fughe, spessori utili complessivi, modalità esecutive, trame di posa.

A seguire l’elenco delle appendici a corredo della norma, che supportano progettista, esecutore e committente nell’identificazione della corretta progettazione, realizzazione e manutenzione:

- Appendice A: Scambio di informazioni e scheda di tracciabilità;

- Appendice B: Classificazione ed analisi delle condizioni di esercizio, in particolare ai punti:

B.1 Principali sollecitazioni per i rivestimenti esterni e i rivestimenti interni;

B.2 Rivestimenti a pavimento: analisi delle sollecitazioni ed esigenze per diversi ambienti di destinazione

B.5 Principali variabili da considerare rispetto alle destinazioni d’uso per i rivestimenti orizzontali; - Appendice C: Caratteristiche costitutive dei supporti del rivestimento;

- Appendice D: Schema per la scelta e specifica del tipo di adesivo, in funzione dei dati di progetto;

- Appendice E: Manutenzione dei rivestimenti;

- Appendice F: Esempi di stratigrafie di posa;

- Appendice G: Istruzioni per la posa delle pavimentazioni esterne (P4, P5, P6, P7, P8, P9)

- Appendice H: Esempi di disegni di posa;

- Appendice I: Spessore utile del rivestimento delle pavimentazioni esterne di classe P4, P5, P6, P7, P8, P9;

- Appendice J: Schema per la scelta e specifica dell’abbinamento supporto e allettamento, in funzione dei dati di progetto per le pavimentazioni di classe P4, P5, P6, P7, P8, P9.

L’analisi preliminare della tipologia di rivestimento

Regolarità, durabilità, sicurezza, manutenibilità e sostenibilità sono, insieme alle prestazioni specifiche, i requisiti generali prescritti dalla norma per i rivestimenti di pietra naturale.

La conformità a tali requisiti deve essere assicurata di volta in volta in ogni fase del processo di esecuzione del progetto, che si articola in una corretta progettazione, una accurata installazione e un’attenta manutenzione ordinaria e tempestiva manutenzione straordinaria dell’opera.

Il passaggio chiave del processo è l’individuazione, da parte del progettista, della soluzione tecnica idonea e compatibile tanto con le richieste e aspettative del committente quanto con le esigenze della situazione di progetto (punto 7).

Infatti, le sollecitazioni meccaniche (carichi, ecc.) e fisico/ambientali (temperatura, umidità, ecc.) che agiscono sul rivestimento in esercizio e ne determinano la durabilità dipendono dal contesto applicativo, e perciò non tutte le soluzioni tecniche sono applicabili indistintamente a tutte le destinazioni d’uso.

In maniera molto pragmatica la norma classifica gli ambienti di destinazione dei rivestimenti di pietra naturale in classi, distinte in base a:

- giacitura (classe P, declinata in base alle varie destinazioni d’uso);

- localizzazione (in esterno, anch’essa declinata in base alle varie destinazioni d’uso);

- tipo di accesso, impiego e frequentazione (residenziale, pubblico, veicolare, ecc.).

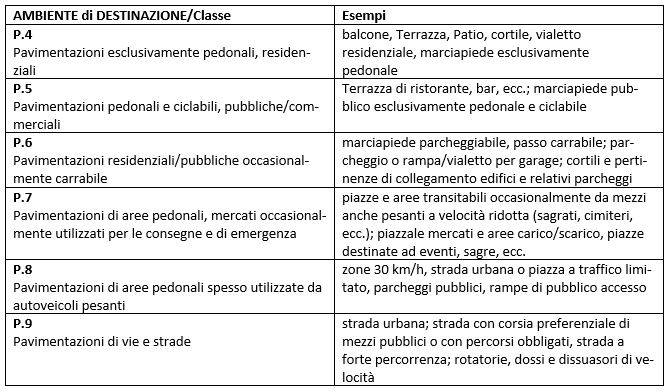

Le classi di impiego, riassunte nel prospetto 2, permettono al progettista di identificare immediatamente il contesto applicativo e, insieme ai prospetti in appendice B, di associarlo alle sollecitazioni ed esigenze di utilizzo, tenendo conto delle eventuali interazioni tra rivestimento lapideo ed altri elementi e considerando le principali variabili implicite a ciascuna destinazione d’uso.

Le classi di destinazione d’uso delle pavimentazioni esterne

La classificazione delle varie tipologie di pavimentazioni esterne dipende dagli accessi, impieghi e destinazione delle stesse, declinate al punto 6 della norma.

Le classi per le pavimentazioni esterne, P4, P5, P6, P7, P8 e P9, sono definite in conformità all’appendice A della UNI EN 1341 e si applicano alle seguenti destinazioni:

La norma UNI 11714-1 prescrive di identificare le sollecitazioni previste e la massima carrabilità, tenendo conto che la classe P4 è un “pedonale puro”, cioè non contempla in nessun caso il transito di veicoli con ruote come biciclette, motocicli e, naturalmente, mezzi di soccorso e pulizia.

In progettazione, di conseguenza, è fondamentale prevedere la più gravosa carrabilità possibile sulla pavimentazione una volta in esercizio: ad esempio, i marciapiedi a raso, in cui non c’è barriera fisica che impedisce ai mezzi di transitarvi sopra, vanno inevitabilmente progettati secondo la stessa carrabilità della strada, oppure le ZTL a fasce orarie, che vanno dimensionate in base all’effettiva entità dei transiti di maggior impatto, indipendentemente dalle limitazioni temporanee di apertura al traffico.

La definizione della soluzione tecnica idonea

La soluzione tecnica di progetto comprende: la scelta dei materiali, le tecniche di posa, i giunti, il disegno di posa, le eventuali pendenze, le tipologie di supporto, etc.

Una volta identificata la classe o le classi del rivestimento in progetto, grazie ai prospetti 3 e 4, il progettista verifica quali sono i supporti compatibili previsti dalla norma e procede alla scelta di materiali e prodotti costituenti il rivestimento, cioè le pietre naturali (in conformità con le UNI EN 1341, 1342, 1343, 12058), gli allettamenti (adesivi, in conformità con la UNI EN 12004-1, malte di allettamento confezionate in opera o premiscelate, rispettivamente in conformità con i punti 6.1 e 6.2, allettamento sciolto in conformità con il punto 6.3), i prodotti per la stuccatura delle fughe (in conformità con la UNI EN 13888 e il punto 6.4), e per i giunti elastici (in conformità con la UNI EN 11600).

La norma invita a selezionare, nella fase di scelta dei materiali e prodotti (punto 6), quelli corredati di dichiarazioni da parte del fabbricante della misura del contributo alla sostenibilità ambientale.

Elementi di pietra

La scelta degli elementi di pietra naturale per la pavimentazione è effettuata dal progettista. La norma precisa esclusivamente i requisiti di prestazione e sicurezza in conformità con le norme di prodotto armonizzate, le già citate:

- UNI EN 1341: Cubetti di pietra naturale per pavimentazione esterne. Requisiti

- UNI EN 1342: Lastre di pietra naturale per pavimentazione esterne. Requisiti

- UNI EN 1343: Cordoli di pietra naturale per pavimentazione esterne. Requisiti

- UNI EN 12057: Lastre di pietra naturale per pavimentazione e scale. Requisiti

Particolare attenzione va destinata alla scelta delle finiture superficiali, che devono essere antisdrucciolevoli.

In appendice B si riportano le sollecitazioni meccaniche e chimiche previste nei vari contesti d’uso, in modo che il progettista, cui compete la scelta del litotipo, possa tenerne conto, incrociandole con le caratteristiche prestazionali negli specifici contesti.

In appendice I si riportano le indicazioni della UNI EN 1341:2013 in merito alla determinazione dello spessore minimo delle lastre compatibile con le caratteristiche del litotipo, delle dimensioni e della classe di esercizio.

Strato di supporto

Nell’appendice J è riportato lo schema per la scelta e specifica dell’abbinamento supporto e allettamento, in funzione dei dati di progetto per le pavimentazioni di classe P4, P5, P6, P7, P8, P9.

Per la classe P9, la più sollecitata, la norma contempla il misto cementato e il calcestruzzo tanto per le pavimentazioni a letto pieno quanto per quelle a letto sciolto.

Allettamento

Oltre alla classe di destinazione d’uso con i relativi requisiti prestazionali, i fattori decisivi nella definizione della soluzione tecnica sono i tempi di messa in esercizio del rivestimento unitamente alle proprietà fisico-meccaniche e geometriche degli elementi di pietra naturale.

La norma identifica 2 diverse soluzioni tecniche in base alla tipologia del letto di posa: su letto compatto o su letto sciolto.

In base alle combinazioni di classe di carrabilità e tipologia degli elementi da pavimentazione, si identificano i diversi sistemi di posa.

Sistemi a letto compatto

1. posa con adesivo su supporto cementizio (classi: P4, P5, P6, P7): prevista per elementi di pietra naturale a spessore costante con spessore fino a 4 cm (cubetti esclusi).

La norma prevede come tecnica di posa quella a doppia spalmatura, e non ammette la posa per punti. La norma codifica il processo di definizione del pacchetto stratigrafico attraverso gli schemi operativi di scelta e specifica del tipo di adesivo identificato in base alla combinazione di: ambiente di destinazione, tipo di supporto, stabilità dimensionale e dimensioni massime degli elementi di pietra naturale (≤ 30 cm, ≤ 60 cm, ≤ 90 cm, ≤ 120 cm, > 120 cm).

Gli schemi, riportati in appendice D, sono declinati in base ai raggruppamenti di classi a cui si applicano; per le pavimentazioni esterne di Classi P4, P5, P6 P7 c’è uno schema specifico.

Per il resto, le prescrizioni sono le medesime già indicate per la posa in interno.

2. posa con malta confezionata in opera su supporto cementizio (classi: P4, P5, P6, P7, P8):

La posa a malta, in alternativa a quella con adesivo, è prevista dalla norma in spessori indicativamente tra 4 e 7 cm nel caso di elementi di pietra naturale a spacco o a spessore non costante, per il rivestimento di scale e per le pavimentazioni in esterno di tutte le classi da P4 a P7.

L’utilizzo della malta di allettamento, sempre in spessori indicativamente tra 4 e 7 cm, è invece indispensabile per la classe P8 e richiede la verifica preliminare della stabilità dimensionale e/o della sensibilità alla macchiatura.

Compete al progettista la definizione del corretto dosaggio delle componenti della malta da confezionare in opera, il dimensionamento della stratigrafia e definire se la posa deve essere realizzata in adesione o con strato separatore.

3. posa con malte premiscelate su supporto cementizio (P4, P5, P6, P7, P8, P9)

Si applica per tutte le classi e in tutti i casi, compresi gli elementi di pietra anche a spessore variabile e gli elementi da sottoporre a vibrocompattazione (come cubetti, ciottoli e binderi).

La malta premiscelata è la sola modalità prevista per la posa su letto compatto per la classe P9; pertanto, la posa a malta premiscelata è l’unica soluzione tecnica prescritta per le pavimentazioni soggette a traffico intenso come strade urbane, corsie preferenziali dei mezzi, rotatorie, dossi e dissuasori di velocità

Compete al progettista la scelta del prodotto premiscelato (punto 6.2), fermo restando che è sempre indispensabile verificare le schede tecniche del produttore e le relative prescrizioni, indicazioni, informazioni tecniche e istruzioni per la preparazione del prodotto e del supporto. Sempre al progettista compete il dimensionamento della stratigrafia (allettamento con spessore indicativamente tra 5 e 7 cm), definire se la posa deve essere realizzata in adesione o con strato separatore e la scelta del prodotto per il riempimento delle fughe, in concordanza con l’allettamento.

In ogni caso, la norma raccomanda (appendice G) la scelta di malte premiscelate per tutte le classi di carrabilità, nell’ottica di promuovere sempre più la ripetibilità e l’omogeneità di esecuzione e di limitare al massimo la variabilità prestazionale e quindi di durabilità delle miscele empiricamente confezionate in cantiere.

Le malte premiscelate offrono maggiori garanzie di omogeneità prestazione e, in base ai dati riportati nelle schede tecniche dai relativi produttori, resistenze meccaniche e alle sollecitazioni termo-igrometriche e chimiche molto più performanti. Non dimentichiamo che, in base a dove sono realizzate, le pavimentazioni esterne possono essere soggette non solo a traffico più o meno gravoso, ma anche a gelo-disgelo, Sali disgelanti, spray marino e salsedine: ne deriva che la scelta di prodotti compatibili con queste sollecitazioni si allinea perfettamente con l’obiettivo della durabilità indicato dalla norma.

4. posa a sabbia e cemento (P4, P5, P6, P7, P8) con vibrocompattazione degli elementi (per esempio cubetti, ciottoli, binderi). Compete al progettista la definizione del corretto dosaggio delle componenti per ottenere la consistenza idonea, il dimensionamento della stratigrafia (allettamento almeno 4 cm) e definire se la posa deve essere realizzata in adesione o con strato separatore.

5. posa su frantumato di roccia con vibrocompattazione a sabbia e cemento (P4,P5, P6, P7, P8) degli elementi (per esempio cubetti). Compete al progettista la definizione del corretto dosaggio delle componenti per ottenere la consistenza idonea, il dimensionamento della stratigrafia (allettamento almeno 4 cm) e definire se la posa deve essere realizzata in adesione o con strato separatore.

Sistemi a letto sciolto

Tra i sistemi a letto sciolto, che prevedono la posa su un supporto cementizio di un allettamento sciolto (cioè costituito da sabbia o frantumato di roccia) da assestare attraverso compattazione con piastra vibrante, si distinguono:

- allettamenti in sabbia: idonei per pavimentazioni di classe P4, P5, P6,

- allettamenti in frantumato di roccia e legati con resine poliuretaniche: idonei per tutte le classi di pavimentazioni esterne (P4, P5, P6, P7, P8, P9).

La scelta della granulometria dell’aggregato determina anche la scelta del sistema di riempimento delle fughe da cui deriva la proprietà drenante della pavimentazione: riempimento delle fughe con semplice sabbia (P4, P5, P6), o sabbia polimerica (P4, P5); caso a parte sono le pavimentazioni drenanti ed elastiche (deformabili), a durabilità maggiore, dove il riempimento delle fughe si realizza con frantumato di roccia e resine poliuretaniche (P4, P5, P6, P7, P8, P9).

Compete al progettista la scelta della granulometria, il dimensionamento della stratigrafia (spessore allettamento indicativamente compreso tra 5 e 8 cm), la scelta della resina poliuretanica e la definizione del sistema di drenaggio delle acque.

Fughe

La fuga (punto 3.34) è lo spazio che in fase di posa si lascia tra un elemento lapideo e l’altro, anche con l’ausilio degli appositi distanziatori (crocette), e viene solitamente riempita con prodotti appositamente formulati.

La fuga svolge una duplice funzione tecnica: compensa le tolleranze dimensionali e consente eventuali movimenti relativi degli elementi, tra cui in esterno soprattutto quelli legati alle variazioni termo-igrometriche, impedendone la rottura.

Il suo spessore è quello degli elementi lapidei

La sua larghezza (punto 3.40 e 7.6.2) così come la scelta del prodotto per il riempimento è definita a progetto tenendo conto della combinazione di numerosi fattori, tra cui: la classe e le condizioni ambientali (gelo-disgelo, Sali disgelanti, spray e aerosol marino, salsedine, ecc.) in esercizio; la tipologia, il formato, le tolleranze dimensionali e le caratteristiche della pietra naturale; il dimensionamento dei giunti; la deformabilità del letto di posa e del prodotto di riempimento delle fughe; le proprietà meccaniche del supporto, la granulometria massima del prodotto di stuccatura.

A livello puramente orientativo, nel caso di pavimentazioni esterne in lastre a coste segate non rettificate e spessore costante, la larghezza delle fughe può variare in funzione del sistema di posa: da 3 mm (posa su adesivo) o da 5 mm a 20 mm (altri sistemi).

Nel caso di elementi non calibrati e/o tranciati, come ad esempio lastre con coste segate o tranciate, lastre irregolari poligonali, cubetti, binderi e masselli a spessore variabile, la larghezza della fuga dipende dalla tipologia dell’elemento ed alle tolleranze dimensionali caratteristiche e/o dichiarate dal produttore.

Un caso particolare è quello dei cubetti, dove l’operazione di vibrocompattazione può dislocare la distribuzione del reticolo di fuga. Per questo motivo, la tipica dimensione delle fughe presenta una forbice media di 10 – 12 mm per elementi piccoli (6-8 cm), mentre per elementi medi e grandi la fuga può variare in media da 10 mm a 25 mm.

Per lastre e masselli a spessore variabile su allettamento in malta confezionata in opera o premiscelata, la larghezza delle fughe varia sia in funzione della lavorazione dei bordi e dallo spessore degli elementi lapidei, sia della granulometria del prodotto per la stuccatura. Per i bordi tranciati la larghezza media delle fughe varia da 15 mm a 25 mm; per i bordi segati da 5 – 7 mm a 8 -10 mm.

Caso a sé è l’opus incertum, per cui il riempimento degli spazi tra gli elementi irregolari è estremamente variabile, pertanto la norma prevede che, nel complesso della pavimentazione, la distanza tra i bordi di due elementi contigui deve essere entro una media di 30 mm.

Per quanto la norma non escluda che altre dimensioni per la larghezza delle fughe se stabilito in progettazione o dalla direzione lavori, che saranno poi tenuti a risponderne della durabilità, la “fuga minima” non è ammessa in esterno.

Per quanto riguarda invece la scelta del prodotto per la stuccatura delle fughe (punto 7.6.3), è sempre indispensabile verificare le schede tecniche del produttore e le relative prescrizioni, indicazioni, informazioni tecniche e istruzioni per la preparazione del prodotto e del supporto. È inoltre necessario eseguire una prova preliminare per valutare la compatibilità tra il prodotto per la stuccatura delle fughe e gli elementi di pietra naturale, verificando anticipatamente la facilità di pulizia dai residui di prodotto e che non si manifestino macchiature o alonature).

La norma associa il prodotto per il riempimento delle fughe alla classe di carrabilità: le malte confezionate in opera sono idonee fino alla classe P8, le sabbie polimeriche solo per le classi P4 e P5, le sabbie sciolte solo per le classi P4, P5 e P6.

Per i sistemi di posa a letto pieno, le malte premiscelate sono le uniche compatibili e raccomandate per tutte le classi, prescritte per la classe P9.

Per i sistemi di posa a letto sciolto, i riempimenti con frantumato di roccia e resina poliuretanica sono gli unici compatibili e raccomandati per tutte le classi.

Il riempimento delle fughe con emulsione bituminosa non è contemplato dalla norma.

Infine, un fattore determinante per la validazione del progetto è la rettilineità delle fughe, da verificare a posa conclusa in base ai criteri di accettabilità (punto 5.2.7).

Letto compatto o letto sciolto?

La norma indica un principio cardine nella “coerenza progettuale”, in base alla quale è indispensabile che ad un allettamento compatto corrisponda un riempimento delle fughe compatto e ad un allettamento sciolto (drenante) corrisponda un riempimento delle fughe sciolto, legato o meno.

La norma, quindi, esclude il riempimento delle fughe con pietrischetto e resina poliuretanica nel caso di allettamento compatto e riempimento delle fughe compatto nel caso di allettamento sciolto.

Tempi di maturazione

Per le pavimentazioni esterne soggette al transito dei mezzi e dei carichi, non solo in fase esecutiva, ma anche in fase progettuale è indispensabile tener conto dei tempi di maturazione del pacchetto di pavimentazione, da cui dipendono i tempi di riapertura al relativo traffico.

Per adesivi, malte premiscelate, stucchi e malte preconfezionate per sigillatura i tempi di maturazione sono indicati dalle schede tecniche dei produttori, che riportano anche le istruzioni relative al sistema di protezione della superficie con teli di plastica di tipo isolante, al termine della stuccatura e durante la fase di maturazione. La protezione è importante non solo per evitare le contaminazioni superficiali legate al cantiere, ma soprattutto per contenere la fessurazione da ritiro e contemporaneamente ridurre l’eccessiva evapora-zione e il rischio di dilavamento in caso di pioggia.

Viceversa, se si utilizzano malte di posa e di stuccatura realizzate in opera, i tempi di maturazione e di riapertura al traffico dipendono da più fattori da tenere contemporaneamente in considerazione: la tipologia/classe del cemento, il relativo dosaggio e il rapporto acqua/cemento, le condizioni ambientali (soprattutto le temperature), ecc. In ogni caso, per i pacchetti di pavimentazione realizzati con malta realizzata in opera, la norma prescrive di attendere 28 giorni prima di aprire al traffico, ferma restando la necessità di provvedere a opportuna protezione della superficie con teli di plastica di tipo isolante.

Nel caso dei sistemi a letto sciolto con letto in sabbia o frantumato e sigillatura in sabbia o frantumato, grazie alle operazioni di vibro-compattazione e ai tempi rapidi delle resine poliuretaniche (solitamente 48-96 ore, da verificare in base alle schede tecniche del produttore), la riapertura al traffico è pressoché immediata e non sono necessarie particolari disposizioni di protezione.

Giunti nelle pavimentazioni esterne in pietra naturale

I giunti sono un elemento costitutivo imprescindibile per la buona riuscita e la durabilità del rivestimento poiché costituiscono le linee di movimento differenziale tra le campiture del rivestimento.

Nella progettazione delle pavimentazioni esterne, che si trovano ancora più esposte agli sbalzi termici, all’irraggiamento, più o meno concentrato, e alle sollecitazioni meccaniche, si deve necessariamente prevedere la realizzazione dei giunti, opportunamente dimensionati e distribuiti.

Unico caso escluso, le pavimentazioni elastiche e drenanti: grazie al loro comportamento elastico riescono ad assorbire le tensioni legate ai transiti e alle variazioni termiche e pertanto non necessitano di ulteriori elementi per assolvere a tale esigenza.

I giunti (punto 3.37) sono una interruzione della continuità di tutto o di parte del sistema rivestimento, cioè possono interessare solo il rivestimento (giunti di dilatazione), il rivestimento e solo parte della struttura (giunti di frazionamento), la struttura e il rivestimento (giunti strutturali o giunti perimetrali se in corrispondenza di intersezione con altri corpi o rivestimenti).

I giunti sono riempiti in opera con prodotti deformabili o elementi prefabbricati, distinti in base alla loro specifica funzione e capacità di deformazione proporzionata ai movimenti a cui devono assolvere.

Il piano dei giunti deve essere definito a progetto dal progettista, così come la scelta dei prodotti per la loro sigillatura, naturalmente nel rispetto delle indicazioni dei produttori.

I giunti strutturali devono essere portati in superficie attraversando l’intera sezione del rivestimento (allettamento e pietra naturale). La norma vieta di posare a cavallo di un giunto (punto 7.7.1.2).

I giunti di frazionamento a pavimento interessano il massetto ed hanno la funzione di ridurre l’insorgenza di fessurazioni da ritiro igrometrico in fase di stagionatura, oltre che agevolare le fisiologiche dilatazioni e con-trazioni del massetto. La norma prescrive campiture quadrate o rettangolari di 20 m2 - 25 m2 in interni e fino 16 m2 in esterni, per i massetti cementizi, mentre campiture più ampie nel caso di massetti a base di solfato di calcio, grazie al basso ritiro.

I giunti di dilatazione devono rispettare il dimensionamento dei giunti di frazionamento. I giunti di dilatazione assolvono alle variazioni dimensionali degli elementi costituenti la pavimentazione a seguito di sollecitazioni termiche.

Nei rivestimenti esterni, è indispensabile correlare la disposizione dei giunti con l’esposizione, l’irraggiamento e le specifiche condizioni climatiche e ambientali.

I giunti perimetrali devono sempre essere predisposti al perimetro del rivestimento, dove questo confina con altre superfici diversamente orientate.

Per le pavimentazioni in classi P4, P5, P6, P7, P8 e P9, la norma prescrive di posizionare i giunti perimetrali in corrispondenza dei cambi di pendenza e di tutti i punti singolari (caditoie, chiusini, pilastri, spigoli di fabbricati, ecc.).

La norma riporta, orientativamente, le seguenti indicazioni per il dimensionamento dei giunti: larghezza fra 5 mm e 10-12 mm; capacità di deformazione minima ammessa: 1,3 mm (per maglie con lato maggiore di 5 m in interno).

I giunti sono costituiti da due elementi: una “camera d’aria” che si colloca nella porzione inferiore, e una copertura a vista deformabile.

I giunti possono essere realizzati in opera o prefabbricati; è sempre opportuno attenersi alle schede tecniche dei prodotti.

La scelta del prodotto per la sigillatura dei giunti si basa su criteri prestazionali, in funzione delle sollecita-zioni meccaniche, chimiche e termo-igrometriche dell’ambiente di destinazione e della tipologia di pietra naturale.

È indispensabile la verifica preliminare della compatibilità tra sigillante dei giunti e pietra naturale: per questo motivo la norma non contempla i sigillanti a reticolazione acetica.

Pendenze

Le pavimentazioni esterne sono per loro natura soggetta a bagnatura. Pertanto, è indispensabile convogliare ed allontanare efficacemente le acque meteoriche e di lavaggio.

Compete al progettista prevedere i supporti opportunamente profilati con pendenze sufficienti per prevenire il ristagno d’acqua, solitamente comprese fra 1% e 2 %, ma da dimensionare in base sia alla morfologia della superficie (finitura e dimensione degli elementi, ampiezza e percorso delle fughe), sia alla natura e della frequenza dell'esposizione prevista all'acqua. In quest’ottica anche le modalità di drenaggio e gli scari-chi devono essere sempre rapportati per volume/capacità con le condizioni estreme di bagnatura.

Condividi su: Facebook LinkedIn Twitter WhatsApp