Perché una superficie esterna in resina? Caratteristiche e durata dei sistemi resinosi outdoor

L’articolo esplora l’applicabilità dei sistemi resinosi come rivestimenti esterni, al di fuori del settore navale, dove il loro uso è già ampiamente consolidato. Nonostante le resine offrano elevate prestazioni meccaniche e chimiche, la loro efficacia in ambienti esterni dipende da diversi fattori come la natura chimica del materiale, la preparazione del supporto e le condizioni ambientali. Il testo analizza le criticità legate all'adesione della resina a superfici porose come il calcestruzzo, i limiti dell’elasticità e i rischi di crepe dovuti alle sollecitazioni termiche. Viene introdotto il concetto di crack-bridging ability, essenziale per garantire la durabilità dei rivestimenti resinosi in esterno.

Il vantaggio dell'uso della resine nelle superficie esterne

I ponti esterni delle navi da crociera sono, ormai da tempo, realizzati con sistemi resinosi. Questi giganti del mare, queste vere e proprie città galleggianti, percorrendo rotte intercontinentali, attraversando oceani nelle più diverse condizioni climatiche, sottopongono tali rivestimenti a forti aggressioni chimiche e stress meccanici.

Viene spontaneo pensare che non ci siano limiti all’impiego, anche in esterno, di tali prodotti.

non è proprio così!

È vero sono prodotti con alte caratteristiche prestazionali, ma presentano dei margini applicativi connessi essenzialmente alla influenza reciproca tra la loro natura chimica, le loro caratteristiche fisiche, con quelle delle superfici sulle quali saranno applicati. La struttura in acciaio del ponte di una nave, per le caratteristiche meccaniche proprie dell’acciaio, elimina molte problematiche legate, appunto, alle interazioni tra supporto e rivestimento resinoso. Indubbiamente, se si esclude l’industria navale, è molto più facile, specialmente in ambito edile, che le applicazioni avvengano su superfici porose, non omogenee, come ad esempio possono essere le superficie di una struttura in calcestruzzo.

Scopo del presente articolo è esaminare il tema della reale fattibilità di un rivestimento in resina all’esterno non in ambito navale, analizzando le possibili problematiche, i limiti applicativi, e individuando le necessarie caratteristiche prestazionali che dovranno essere richieste ai rivestimenti resinosi quando applicati in esterno. In sintesi dare risposta alle domande:

- Quando è possibile utilizzare un sistema resinoso in esterno?,

- Quali sono i limiti prestazionali, e quali prestazioni potranno avere una migliore durata nel tempo?

- Quali sono i parametri di sistema da considerare e controllare?

- Quali caratteristiche chimico – fisiche deve possedere il sistema resinoso per essere utilizzabile in esterno?

Ho già marginalmente parlato dell’indiziato da tenere sotto stretta osservazione prima e durante l’applicazione. Ovviamente non è “il maggiordomo” ma è la “superficie di posa”.

In ambito industria edile civile o industriale, la superficie di posa non è mai totalmente omogenea, come quella in acciaio. Presenta, proprietà meccaniche e/o strutturali diversificate:

- porosità superficiale e interna, che oltre a determinare permeabilità, come vedremo, è anche causa di trasferimento di sostanze fluide (liquidi, vapori), dagli strati interni o a contatto con il terreno, fino in superficie;

- disomogeneità delle caratteristiche fisiche sia superficialmente sia degli strati interni.

La superficie di posa identifica anche l’interfaccia d’adesione tra il rivestimento e il supporto. In essa si concentreranno tutte le varie sollecitazioni che dal supporto si propagheranno al rivestimento e vice–versa, dal rivestimento al supporto.

È intuibile che tale interfaccia rappresenti un elemento critico per l’adesione stabile e duratura del rivestimento.

Sappiamo che, quando si realizza un qualsiasi tipo di rivestimento, ciò che sostanzialmente si sta facendo è “un incollaggio”. Per i rivestimenti cosiddetti tradizionali (ceramica, PVC, moquette, materiali lapidei, parquet, moquette) si usano collanti cementizi o sintetici. Per i rivestimenti resinosi l’adesione alla superficie di posa viene garantita dalla resina stessa che costituisce il rivestimento. È la resina il collante. L’adesione è una delle caratteristiche principali del formulato sintetico, e dovrà, altresì, essere tenace e durevole nel tempo. Si è detto che all’interfaccia d’adesione tra rivestimento e superficie di posa, si concentrano le sollecitazioni che il rivestimento trasmette al supporto e quelle che il supporto trasferisce al rivestimento.

Sostanzialmente il rivestimento scarica sul supporto sollecitazioni dovute ai movimenti dimensionali per effetto delle variazioni termiche. Tali movimenti sono totalmente trasferiti al supporto, attraverso l’interfaccia d’adesione, quando l’adesionetra rivestimento e superficie di posa risulta buona e quest'ultima è compatta con buona resistenza agli sforzi di taglio.

Laddove uno dei due parametri (adesione, compattezza), risultasse insufficiente, le sollecitazioni trasferite dal rivestimento determinerebbero distacchi, rigonfiamenti, strappi.

La corretta ed adeguata preparazione della superficie di posa, finalizzata ad asportare tutte le parti incoerenti ed ad eliminare le sostanze che potrebbero compromettere l’adesione (polvere, oli, grassi, vecchie vernici, ecc.) generalmente annulla le problematiche sopra citate.

Come detto, il potere collante è uno dei parametri importanti affinché un rivestimento resinoso resti stabilmente attaccato al supporto. Sappiamo, inoltre, che le sollecitazioni trasmesse dal rivestimento alla superficie di posa, dovute alle modifiche dimensionali per effetto delle variazioni termiche, risultano essere meno gravose quando i sistemi resinosi presentano buona elasticità e bassi spessori. Restando efficace l’incollaggio e la resistenza meccanica della superficie di posa, tali sollecitazioni, generalmente, non inducono alterazioni o disgregazioni. Sembrerebbe quindi che “potenziando” queste due proprietà fisiche del rivestimento; adesione e elasticità, e curando scrupolosamente la preparazione della superficie di posa, le problematiche relative agli stati tensionali che si determinano all’interfaccia tra i due materiali, vengano risolte o almeno controllate. Ancora una volta, però,

non è proprio così!

Adesione ed elasticità: amici! - nemici!

Un materiale viene definito elastico quando sottoposto ad uno stato tensionale, si deforma, senza rottura, e riprende le dimensioni iniziali quando le tensioni finiscono. Tipico esempio un elastico allungato con le mani.

Ovviamente dopo un certo allungamento, che dipende dalla natura chimica del materiale e dallo spessore, l’elastico si spezzerà… facendo anche male!

L’allungamento dell’elastico, prima della rottura, dipende dalla lunghezza dello stesso. In altre parole possiamo dire che sarà tanto più lungo quanto più lontani sono i punti dove agisce la forza di trazione.

Facciamo un esempio. L’elastico della fig. 1 ha un allungamento ΔL= 50%.

Quando viene applicatolo sforzo di trazione all’elastico AB lungo 20 cm, l’elastico prima di rompersi, si deformerà portandosi fino a B*. (fig. 1a), dopo aver subito un allungamento pari a:

L1= (ΔL/100) x AB= 10 cm

Consideriamo ora lo stesso elastico con AB =10 cm.(fig. 1b).Anche in questo caso prima della rottura l’elastico si allungherà di un tratto, percentualmente uguale, ma effettivamente minore rispetto a prima:

L2 = (ΔL/100) x AB = 5 cm

Una terza ipotesi è che i punti A e B siano molto prossimi, tanto che A e B siano praticamente coincidenti AB≈ 0 (fig. 1c). La rottura dell’elastico si avrà non appena insorge lo sforzo di trazione, in quanto si annulla completamente la sua proprietà elastica: risultando

L3 = (ΔL/100) x AB ≈ 0 essendo AB ≈ 0

Nella pratica quotidiana, relativa ai sistemi resinosi, in particolar modo quelli in esterni, questo si verifica quando sulla superficie di posa, dopo aver realizzato un rivestimento resinoso perfettamente aderente, per varie possibili cause, si crea una lesione. Due punti, che prima della lesione, erano praticamente coincidenti, dopo la frattura si troveranno distanziati e separati. (fig.2). Appare chiaro che essendo il sistema resinoso perfettamente aderente, non sarà in grado, anche con un grado di elasticità alto, ad esempio ΔL = 200%, di sostenere tale allungamento. La crepa del supporto si manifesterà anche sul rivestimento, (terza ipotesi nell’esempio fatto sopra).

Fig.2

Se il sistema fosse stato in grado di staccarsi localmente dal supporto, avrebbe potuto allungarsi, sfruttando la sua elasticità.

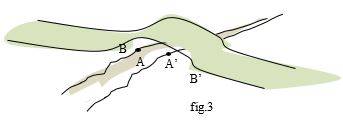

Cioè, mentre A e A’ si separano creando la fessura (fig.3), il rivestimento, staccandosi localmente efacendo “ponte” tra i punti B e B’, si deforma allungandosi e distendendosi sopra la lesione senza lacerarsi. Sono necessarie due proprietà intrinseche del film: elasticità; particolare adesione.

Questa caratteristica, quindi, è collegata ai parametri elasticità e perdita di adesione localizzata. Capacità di deformazioni plastiche tipiche dei prodotti in cui la componente viscosa è importate. Il materiale si comporta, all’apparenza, come se fosse libero di muoversi (free standing), non avesse adesione con la superficie.

Il comportamento viscoelastico di un materiale viene descritto mediante il Modulo di elasticità complesso E*(ω) caratterizzato da una parte reale: comportamento elastico; energia accumulata con la deformazione, ed una parte immaginaria: comportamento viscoso; energia dissipata durante la deformazione:

E*(ω) = E'(ω) + iE''(ω)

L’entità della componente viscosa rispetto a quella elastica, è definita dall’argomento del numero complesso:

tanδ = E’’/ E’

Valori di tan δ> 1 sono indicativi di materiali dove la componente viscosa prevale sulla componente elastica.

La temperatura influisce su E* e quindi, per estensione, sul comportamento viscoelastico del materiale. La massima prestazione sarà data nella regione di transizione del materiale, in quanto è proprio in questa regione che la parte immaginaria del E* assume i valori più alti, cioè, nell’intervallo di temperature intorno al valore della temperatura di transizione vetrosa Tg.

Quindi, queste caratteristiche del materiale impiegato, l’adesione, la temperatura, e ovviamente anche lo spessore del film, assumono un ruolo determinante nella scelta di un materiale da utilizzare per realizzare un rivestimento resinoso all’esterno.

Il solo valore di elasticità e/o quello di adesione non forniscono indicazioni sufficienti.

Si definisce CBA “crack-bridgingability”, la capacità di un sistema resinoso elastico, di resistere, senza lacerazioni, alla formazione sulla superficie di posadi lesioni, in altre parole la capacità del rivestimento, in corrispondenza di particolari accumuli di tensioni (fessurazioni, rotture), di “far ponte”, cioè staccarsi dal supporto e deformarsi localmente, senza lesionarsi.

[...] CONTINUA LA LETTURA NEL ARTICOLO IN FORMATO PDF

Nella seconda parte dell'articolo:

- L’acqua elemento di degrado e disgregazione del rivestimento resinoso e/o dello strato portante;

- I prodotti, le loro caratteristiche;

- Conclusioni.

Pavimenti Industriali

Con il topic "pavimento industriale" vengono raccolti tutti gli articoli pubblicati sul Ingenio su queste tipologie di pavimentazioni in calcestruzzo e riguardanti la normativa, la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.

Pavimenti per Esterni

Le pavimentazioni outdoor, che spaziano dalle superfici per terrazze ai camminamenti nei giardini, dai bordi piscina fino alle pavimentazioni...

Resina

I sistemi resinosi continui rappresentano una versatile gamma di soluzioni per la protezione e il miglioramento delle caratteristiche delle...

Condividi su: Facebook LinkedIn Twitter WhatsApp