Pavimentazioni industriali: i "travetti in resina" per riparare i bordi dei giunti danneggiati

La serie sulle note tecniche dei rivestimenti resinosi prosegue con il terzo argomento: "Travetti in resina" per la riparazione dei bordi dei giunti. Questa nota tecnica esplora le ragioni dietro questa problematica, suggerisce indagini da condurre e propone materiali da impiegare. La guida offre una panoramica esaustiva per affrontare efficacemente questa sfida.

Cosa si intende per “travetti in resina”

Si tratta di una tecnica per riparare i bordi sbrecciati dei giunti. Tecnica che talvolta non si dimostra risolutiva poiché al passaggio dei carichi dinamici anche i travetti in resina subiscono un degrado e richiedono un nuovo successivo intervento di ripristino.

In questa terza nota tecnica trattiamo i perché della situazione, quali indagini svolgere, e quali materiali adottare. Una guida per gli applicatori e non solo.

Perché i travetti continuano a rompersi dopo l’intervento di riparazione?

In linea generale, il comportamento del pavimentista sui bordi dei giunti sbrecciati è di suggerire il giusto ripristino con il cosiddetto “travetto in resina”. Ma non vengono indagate le cause che hanno innescato dapprima la distorsione, il sollevamento o l’imbarcamento che dir si voglia, e successivamente, con il transito dei carichi dinamici, lo sbrecciamento dei bordi dei giunti dovuto ai movimenti verticali per la presenza del vuoto tra pavimento e massicciata; vuoto formatosi a seguito della deformazione da sollevamento.

Il sollevamento del bordo deve essere indagato per conoscerne l’ampiezza e l’altezza. Indagine talvolta non svolta, ed il fatto di “misconoscere”, la presenza del vuoto tra pavimento e massicciata, comporta il conseguente degrado del nuovo “travetto in resina” impedendo nuovamente la circolazione dei mezzi e di conseguenza la movimentazione dei prodotti.

Attraverso questa terza nota tecnica analizzeremo nel dettaglio l’origine sulle cause del degrado dei giunti, illustrando le indagini da svolgere prima di intervenire, e forniremo indicazioni su come intervenire per avere una riparazione del giunto destinata a durare nel tempo con il cosiddetto “travetto in resina”.

Questa terza nota tecnica non si limita all’analisi logica del sollevamento dei giunti, alle conseguenze ed al ripristino, ma tratta alcune opzioni su come ridurre la deformazione ed una teorica modalità di calcolo, però imprecisa, per il fatto delle tante variabili in gioco al momento del getto e della maturazione, che non possono essere previste o prevedibili al momento della progettazione.

Comprendiamo la deformazione da imbarcamento-curling dei giunti

La deformazione da sollevamento, o da imbarcamento, o da Curling, si manifesta su tutti i pavimenti di calcestruzzo ed è una conseguenza dell'elevato rapporto tra superficie esposta all'aria e sezione della pavimentazione.

La superficie superiore è infatti direttamente esposta all'evaporazione dell’acqua in eccesso (cioè l’acqua in esubero non necessaria all’idratazione del cemento), mentre la parte inferiore essendo a contatto con il sottofondo trattiene l’acqua in eccesso per un lungo periodo evaporando verso l’ambiente.

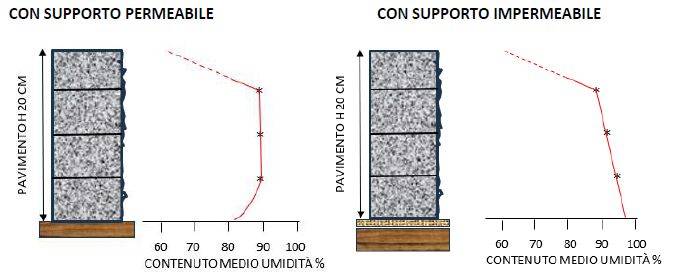

Il calcestruzzo esposto all'ambiente è pertanto soggetto ad un'evaporazione più rapida, e quindi ad un maggior ritiro di quello a contatto con il sottofondo.

Piastre sottili (cioè con un elevato rapporto superficie/sezione), così come piastre realizzate su supporti impermeabili (barriere al vapore, nuovo pavimento su vecchio, solette, ecc.) tendono a subire un maggior imbarcamento/Curling delle piastre realizzate su supporto drenante. (Testo ripreso dalle UNI 11146/2005 che suggerisce anche di ridurre la distanza tra i giunti del 20% su supporti impermeabili).

Tutti i giunti sono interessati dalla deformazione dell’imbarcamento o sollevamento o curling dei bordi. Di seguito riportiamo le definizioni dei giunti i cui bordi vengono distrutti dai carichi dinamici.

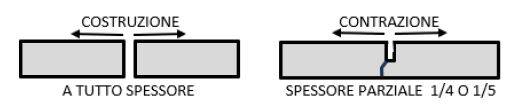

Il giunto di costruzione delimita le aree di getto giornaliero realizzate in tempi diversi. Può essere costruito con:

- Elementi metallici prefabbricati che consentono i movimenti in due direzioni ortogonali ed il trasferimento dei carichi. È quindi un elemento a perdere che funziona da cassero. Entrambi i bordi dei getti (del giorno 1 e del giorno 2) si imbarcano allo stesso modo, ma l’elemento metallico ritarda lo sbrecciamento dei bordi.

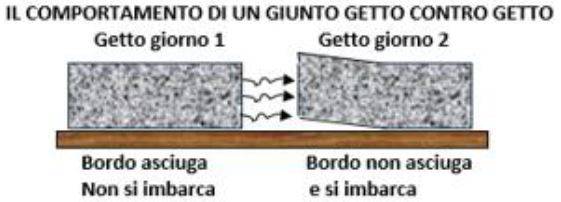

- Getto contro getto. Il getto del giorno1 viene casserato per contenere la massa di calcestruzzo. Il cassero viene eliminato prima di procedere con il getto del giorno 2 finendo così i due getti attaccati “getto contro getto”. Questo implica un comportamento diverso dei bordi delle due piastre attigue. Cioè:

I bordi del getto del giorno 1 non si imbarcano poiché l’acqua d’impasto viene rilasciata dalla parete verticale, mentre la parete del getto 2, accostata al getto del giorno 1 non può rilasciare l’acqua che deve evaporare dallo strato superficiale. La parete verticale del giorno 2 tende così a sollevarsi mentre quella del giorno 1 resta nella posizione iniziale. Il sollevamento di uno dei bordi del giunto indica, al tecnico esperto, come sono stati eseguiti i getti. Sarà sempre il bordo del getto del giorno 2 a sollevarsi nei giunti di costruzione getto contro getto.

Sollevandosi la parete verticale del pavimento si forma un vuoto che priva il pavimento dell’appoggio alla massicciata.

Giunto di contrazione ha lo scopo di assorbire i movimenti termoigrometrici della piastra di calcestruzzo:

- Movimenti da escursioni termiche nel caso di pavimentazioni esterne,

- Movimenti dovuti al ritiro igrometrico del calcestruzzo (sempre presenti),

Il giunto di contrazione viene inciso, a pavimento indurito, per 1/4 o 1/5 dello spessore (h) e quindi suddivide l’area della pavimentazione eseguita in un giorno di getto in moduli dalle dimensioni limitate (L=[18*h]+100), con lo scopo di assorbire le contrazioni dovute al ritiro igrometrico (contrazioni sempre presenti che vanno a ridursi nel tempo stimato anche in due anni, quando cioè l’umidità residua presente nello spessore non supererà il 3%).

L’incisione (formazione del giunto) in parte dello spessore del pavimento a 12-18 ore dall’ultimazione delle operazioni di finitura, confina l’azione di ritiro al riquadro formato dall’incisione i cui bordi però si imbarcheranno/solleveranno a breve, prevenendo comunque la fessurazione da ritiro igrometrico che riguarda il calcestruzzo indurito per circa due anni (nei casi di miscele annacquate).

Imbarcamento come conseguenza del diverso ritiro nello spessore

Tutto il calcestruzzo subisce, durante la fase di presa ed indurimento, una variazione di volume per la progressiva evaporazione dell’acqua d’impasto non chimicamente combinata con il cemento (ritiro igrometrico).

Siccome l’imbarcamento o “curling” dipende dalla diversa evaporazione tra parte superficiale e parte a contatto con il sottofondo, cerchiamo di illustrare il tasso di ritiro o di evaporazione a 72 ore dalla fine del getto. Termine di tempo indicato dalla norma UNI 11146 per verificare la planarità del pavimento prima che si verifichi la deformazione da imbarcamento o Curling.

Quindi la stima ragionevole del tasso di ritiro, che dipende in alto grado dal tipo di supporto sottostante, dalla composizione del calcestruzzo e dalla situazione climatica e ambientale, potrebbe essere:

- 30% nei primi 30 giorni;

- 50-60% nei successivi 335 giorni;

- 80-90% nel primo anno

Suddividendo lo spessore del pavimento di 20 cm in 4 sezioni da 5 cm, il contenuto medio di umidità (quindi acqua d’impasto soggetta all’evaporazione) è stato stimato a 72 ore da inizio getto in:

I due grafici testimoniano il contenuto medio di umidità a seconda del supporto. Contenuto di umidità che continuando ad evaporare nel tempo innesca la variazione di volume del pavimento, sollevandone i bordi dei giunti e formando come conseguenza del sollevamento un vuoto tra fondo del pavimento e massicciata.

La parte superiore della piastra perde l’acqua d’impasto (quella non chimicamente combinata con il cemento) rapidamente e quindi si restringe velocemente ed in percentuale maggiore della parte inferiore in cui l’umidità ristagna più a lungo, innescando una inevitabile distorsione/sollevamento nella piastra e formando un vuoto che priva il pavimento dell’appoggio alla massicciata.

Questa distorsione/sollevamento/imbarcamento/Curling può continuare in tono sempre minore fino a circa 2 anni dalla costruzione del pavimento (per le miscele di calcestruzzo più annacquate).

Ripetiamo (repetita iuvant) quindi che:

- la corretta planarità del pavimento deve essere verificata entro le 72 ore successive al getto (UNI 11146), per evitare la deformazione endogena da imbarcamento

- l’umidità residua del pavimento, deve essere controllata prima di applicare qualsiasi rivestimento resinoso (ivi inclusi il travetto in resina e il sigillante per giunti). Umidità residua nel pavimento che deve risultare inferiore al 2-3% a seconda dell’applicazione richiesta (UNI 10966).

Imbarcamento e il vuoto tra massicciata e pavimento

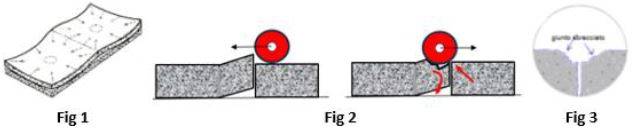

La distorsione/sollevamento/imbarcamento/Curling dei bordi dei giunti provoca l’esistenza di un vuoto tra massicciata e fondo del pavimento. Il transito dei carichi dinamici sottopone il bordo dei giunti a movimenti verticali con conseguenti micro-urti dei bordi. Micro-urti ben percepiti dagli addetti con sobbalzi del mezzo, ma anche percependone il rumore ad ogni singolo passaggio.

Una accurata analisi della situazione di “Curling” (distorsione/sollevamento/imbarcamento) la si può spiegare come segue:

- Lo spessore del pavimento si ritira in modo diverso (UNI 11146);

- I bordi dei giunti si imbarcano Fig 1 (si sollevano per deformazione endogena tipica di tutti i pavimenti);

- Si sollevano provocando un vuoto tra massicciata e fondo del pavimento. (fig 2);

- I carichi dinamici al loro passaggio producono un abbassamento verticale del bordo sollevato;

- Con l’abbassamento verticale le ruote urtano il bordo della piastra successiva accostata. (Fig 2);

- A lungo andare il viavai dei carichi dinamici urta i due bordi del giunto sgretolando ampiamente il calcestruzzo (Fig 3). Ed è cosa assai nota che il calcestruzzo non dispone di buona resistenza agli urti.

Misurando l’imbarcamento con una livella a bolla, si otterrà la misura dello spazio di vuoto tra massicciata e fondo del pavimento (curling) e la larghezza della parte sollevata da sostituire con il “travetto in resina”. Larghezza che indica l’ampiezza dell’intervento per riportare complanarità tra le due piastre. Ciò significa che la larghezza o ampiezza del travetto deve essere studiata per ogni singolo giunto e non standardizzata a qualche centimetro, come sovente avviene senza riportare complanarità tra le due piastre.

QUINDI:

Dalla dinamica della deformazione da imbarcamento sin qui illustrata ci si può facilmente rendere conto delle indagini da espletare prima di intervenire:

- Misurare la larghezza/ampiezza dell’intervento per riportare complanari le due piastre vicine.

- Misurare l’altezza dell’imbarcamento per valutare la presenza del vuoto tra massicciata.

- Eliminare i movimenti verticali iniettando un materiale fluido espandente a presa rapida ad esempio una resina espandente o un prodotto cementizio espandente a presa rapida.

Quando intervenire

L’imbarcamento (sollevamento) degli angoli e dei bordi di una piastra di calcestruzzo si manifesta per il differente contenuto di umidità o di temperatura (piazzali) tra la parte superiore e la parte inferiore.

La parte superiore della piastra perde l’acqua d’impasto rapidamente e quindi si restringe, mentre la parte inferiore rimane umida più a lungo.

Questa distorsione/sollevamento/imbarcamento/curling può manifestarsi fino a circa due anni dalla costruzione del pavimento sino a che nell’intradosso non rimarrà circa il 3% di umidità.

Ecco perché la verifica dell’umidità residua è un aspetto da non trascurare prima di applicare un qualsiasi rivestimento resinoso o travetto in resina. L’umidità residua si misura con l’igrometro a carburo di calcio in conformità alla norma UNI 10329 ad una profondità superiore al 50% dello spessore.

Giunto sbrecciato, giunto imbarcato. E allora?

Il vuoto tra massicciata e fondo del pavimento innesca movimenti verticali al passaggio dei carichi dinamici.

Nel caso in cui il pavimento sia correttamente dimensionato non si manifestano fessure nei paraggi del giunto, ma solo lo sbrecciamento dei bordi. Ricordo però allo specialista addetto all’intervento di ripristino che i movimenti verticali esisteranno comunque e devono essere eliminati iniettando un prodotto fluido ed espandente.

Nel caso in cui il pavimento disponga di uno spessore insufficiente per sopportare i carichi dinamici o il loro numero dei cicli di carico, si manifesteranno fessure parallele al giunto e/o che circoscrivono l’incrocio dei giunti come illustrato.

[...] Continua la lettura nel pdf allegato.

L'articolo prosegue fornendo alcune indicazioni su come eliminare i movimenti verticali e la deformazione, su come limitare il fenomeno dell'imbarcamento dei giunti e come stimare la deformazione attraverso un modello matematico previsionale.

QUATTRO COSE DA SEPERE SULLE RESINE

Questo articolo fa parte di una raccolta di quattro note tecniche volte a informare gli addetti ai lavori. Informazioni che purtroppo nell’arco degli anni si sono perse per diversi motivi, vuoi perché l’informazione non può raggiungere tutti, vuoi anche per il ben noto disinteresse di tanti.

Le quattro note tecniche trattano rispettivamente i seguenti argomenti:

- Rivestimenti resinosi e il problema della fessurazione nelle pavimentazioni

>>> LEGGI LA 1° NOTA

- Cosa si intende con il termine “crack bridging capacity” del rivestimento

>>> LEGGI LA 2° NOTA

- La tecnica dei "Travetti in resina" per la riparazione dei bordi dei giunti

>>> LEGGI LA 3° NOTA

- Cosa si intende con "capacità di lavoro" del sigillante resinoso

>>> LEGGI LA 4° NOTA

Pavimenti Industriali

Con il topic "pavimento industriale" vengono raccolti tutti gli articoli pubblicati sul Ingenio su queste tipologie di pavimentazioni in calcestruzzo e riguardanti la normativa, la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.

Pavimenti per Esterni

Le pavimentazioni outdoor, che spaziano dalle superfici per terrazze ai camminamenti nei giardini, dai bordi piscina fino alle pavimentazioni...

Pavimenti per Interni

Tutto quello che devi sapere sulle pavimentazioni per interni: le tipologie di rivestimento più comuni, le soluzioni tecniche più innovative, gli...

Resina

I sistemi resinosi continui rappresentano una versatile gamma di soluzioni per la protezione e il miglioramento delle caratteristiche delle...

Condividi su: Facebook LinkedIn Twitter WhatsApp