Pavimentazioni in calcestruzzo: indicazioni tecniche sulla sigillatura dei giunti con prodotto resinoso

Al centro di questa nota il tema dei sigillanti resinosi utilizzati per sigillare giunti in modo che rimangano aderenti ai bordi. È fondamentale considerare la "capacità di movimento di lavoro" del prodotto sigillante per lo stato patologico, irreversibile e a lento decorso, delle contrazioni da ritiro di tutte le piastre di calcestruzzo. Questa nota tecnica è una guida informativa per gli applicatori, ma è utile anche per i CTU e le Direzioni Lavori.

Cosa si intende per "capacità di lavoro" di un sigillante

Si conclude la serie delle quattro note tecniche dedicate ai rivestimenti resinosi. Al centro di questa trattiamo il tema dei sigillanti resinosi per giunti utilizzati per sigillare i giunti senza che questo si distacchi dai bordi. Richiesta che rende d’obbligo considerare la “capacità di movimento di lavoro” del prodotto sigillante proprio per lo stato patologico, irreversibile e a lento decorso, delle contrazioni da ritiro di tutte le piastre di calcestruzzo. Dunque, il produttore del sigillante deve necessariamente riportare sulla scheda tecnica del prodotto il parametro tecnico (%) relativo alla “Capacità di movimento di lavoro”, cosa che nelle schede in lingua italiana non sempre avviene.

Il prodotto sigillante dovrebbe sempre rimanere aderente ai bordi dei giunti e attraverso questa nota tecnica trattiamo i perché dei distacchi, quali indagini svolgere prima di applicare il sigillante, e quali sigillanti adottare. Una guida informativa per gli applicatori e non solo, ma anche per i CTU e per le Direzioni Lavori.

Attraverso questa quarta nota tecnica analizzeremo nel dettaglio l’origine sulle cause della fuoriuscita del profilo in PVC dalla sede del giunto, illustrando le indagini da svolgere prima di intervenire, e su come intervenire per avere una successiva sigillatura del giunto con un prodotto resinoso destinato a durare nel tempo. Tutto questo affinché il posatore sappia tutelarsi informando le due figure (il committente e la direzione lavori) coinvolte nella disputa sul distacco del sigillante dai bordi del giunto.

Questa quarta nota tecnica non si limita ad analizzare la fuoriuscita del profilo in PVC dalla sede del giunto, ma tratta soprattutto i sigillanti resinosi nella loro percentuale di “capacità di movimento lavoro” per mantenere l’adesione ai bordi dei giunti anche se applicati prima che il ritiro sia ultimato.

QUATTRO COSE DA SEPERE SULLE RESINE

Questo articolo fa parte di una raccolta di quattro note tecniche volte a informare gli addetti ai lavori. Informazioni che purtroppo nell’arco degli anni si sono perse per diversi motivi, vuoi perché l’informazione non può raggiungere tutti, vuoi anche per il ben noto disinteresse di tanti.

Le quattro note tecniche trattano rispettivamente i seguenti argomenti:

- Rivestimenti resinosi e il problema della fessurazione nelle pavimentazioni

>>> LEGGI LA 1° NOTA

- Cosa si intende con il termine “crack bridging capacity” del rivestimento

>>> LEGGI LA 2° NOTA

- La tecnica dei "Travetti in resina" per la riparazione dei bordi dei giunti

>>> LEGGI LA 3° NOTA

- Cosa si intende con "capacità di lavoro" del sigillante resinoso

>>> LEGGI LA 4° NOTA

Il problema: i sigillanti dei giunti si distaccano dai bordi

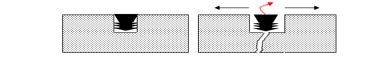

I giunti di contrazione vengono realizzati con disco diamantato immediatamente dopo la fine del getto, ed immediatamente riempiti con un profilo in PVC. Solitamente, dopo breve tempo, il profilo fuoriesce dalla sede non potendo seguire le contrazioni del calcestruzzo/pavimento dovute al ritiro della massa. Il comportamento arrendevole del pavimentista a questa situazione suggerisce una nuova sigillatura dei giunti con un prodotto resinoso.

La nuova sigillatura dei giunti con prodotto resinoso si distaccherà dai bordi del giunto se la sigillatura avviene quando il calcestruzzo/pavimento non ha ultimato il suo ritiro, irritando il Committente ed il Direttore dei Lavori, ai quali non sono state spiegate (sempre per iscritto come giurisprudenza impone) le conseguenze del ritiro della massa di calcestruzzo sulla sigillatura in tempi non maturi.

Analisi e verifica del problema

Il pavimento di calcestruzzo è un’ampia superficie esposta alla situazione climatica dell’ambiente. Per definizione è una “piastra”, quindi una struttura piana soggetta a forze perpendicolari al piano medio che risulta quindi inflessa. Ovvero, il pavimento è un elemento strutturale perché deve sopportare carichi e comunque soggetto deformazioni anche se non caricato.

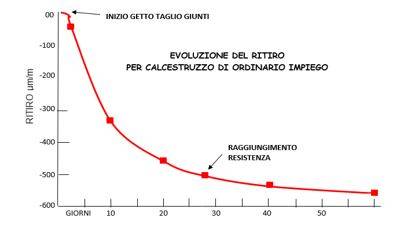

Deformazioni dovute al ritiro e che si manifestano nel tempo per il differente contenuto di umidità nello spessore, sino al momento in cui non dispone di una umidità residua del 3% (misurata in profondità).

La parte superiore del pavimento perde l’acqua d’impasto rapidamente e quindi si restringe nei primi 28 giorni, mentre la parte inferiore rimane umida in quiete più a lungo per cui il ritiro prosegue seppur più lentamente anche nel tempo.

Per conoscere se il ritiro sia ancora in fase evolutiva, si deve misurare il tasso di umidità presente nella parte inferiore del pavimento. La verifica dell’umidità residua per conoscere il ritiro residuo è un aspetto da non trascurare prima di applicare un qualsiasi rivestimento resinoso o travetto in resina o il sigillante resinoso per i giunti.

L’umidità residua si misura con l’igrometro a carburo di calcio in conformità alla norma UNI 10329 e ad una profondità del pavimento superiore al 70% dello spessore per valutare il ritiro. Umidità residua che deve risultare inferiore al 3%.

Il ritiro: stato patologico irreversibile e a lento decorso

Tutte le piastre di calcestruzzo sono affette da una patologia irreversibile e a lento decorso nel tempo causata dalla lenta evaporazione dell’acqua d’impasto non chimicamente coinvolta nel processo di idratazione della pasta cementizia. Evaporazione che innesca una riduzione di volume nota a tutti gli operatori come ritiro.

Solitamente tra gli addetti (imprese, D.L e CTU), sussiste una confusione tra indurimento e fine del ritiro del calcestruzzo/pavimento ritenendo che l’arco di tempo che coinvolge le due situazioni coincida. Cioè dopo i canonici 28 giorni, al raggiungimento della resistenza meccanica dovrebbe, secondo molti, finire anche il ritiro.

Ma non è così! E spiego il perché!

Il calcestruzzo è composto da tre elementi: Aggregati, Cemento ed Acqua. La percentuale in volume del quantitativo di acqua nella composizione di un metro cubo varia tra il 16% ed il 20%. (da 160 a 200 litri/m3).

Parte dell’acqua è necessaria al processo di idratazione del cemento (circa il 12% o 120 litri/m3), da cui ne consegue la presa e l’indurimento della “pasta cementizia”. La fase di indurimento si considera conclusa entro i primi 28 giorni, poiché dopo tale periodo si è sviluppato oltre il 90% della resistenza meccanica complessiva.

Ma l’acqua residua contenuta ancora nello spessore del pavimento??? Dimenticata? Ignorata? Amnesia totale per l’incapacità da parte di molti operatori di volersi ricordare il comportamento nel tempo del calcestruzzo indurito, per il particolare stato patologico, irreversibile e a lento decorso del RITIRO.

Ovvero, secondo le convinzioni della maggior parte degli operatori si crede che una volta raggiunto il 90% della resistenza meccanica (normalmente dopo 28 giorni) i ritiri siano ultimati e sia possibile procedere con un rivestimento in resina, oppure con un travetto in resina, oppure si possano sigillare i giunti con un sigillante a base di resina, ignorando che il restante quantitativo di acqua ancora presente nella massa (dal 4% all’8%) continua invece ad evaporare nel tempo proseguendo le contrazioni da ritiro della massa di calcestruzzo. (vedere grafico). Di conseguenza il calcestruzzo/pavimento continua a ridurre il proprio volume (seppur in parte sempre più ridotta con il passare del tempo) perdendo l’umidità residua verso l’ambiente, invalidando così il comportamento dei prodotti resinosi applicati in tempi prematuri (prima cioè che il ritiro della massa sia pressoché ultimato).

Cosa dicono le norme sul riempimento o sigillatura dei giunti?

Citiamo la norma UNI 11146 "progettazione, esecuzione e collaudo dei pavimenti di calcestruzzo ad uso industriale" che distingue il materiale per i giunti tra “materiale da riempimento” e “materiale da sigillatura” per stabilire la funzionalità del giunto. Procediamo dunque con ordine esponendo la funzionalità richiesta al materiale.

I giunti di un capannone industriale con destinazione d’uso tradizionale

Devono essere riempiti per colmare la cavità formatasi a seguito del taglio dei giunti con disco diamantato. Quindi, impiegando un profilo in PVC ritenuto un riempimento idoneo, ancorché provvisorio, perché inserito nella sede del giunto nel momento in cui il pavimento inizia a raggiungere le prime resistenze meccaniche e non ha ancora iniziato la fase di ritiro. Infatti, i giunti di contrazione o controllo vengono realizzati a 12-18 ore dall’ultimazione delle operazioni di finitura di ogni singolo giorno di getto ed immediatamente viene inserito a pressione nella cavità ottenuta con il disco diamantato, un profilo in PVC.

Quindi, la funzione principale del riempimento subito dopo il taglio con un profilo preformato in PVC è di impedire l'intrusione nella sede del giunto di materiale indesiderato o inquinante. Ma il profilo in PVC è destinato a fuoriuscire dalla propria sede, non potendo il profilo seguire le contrazioni da ritiro che coinvolgono inevitabilmente i giunti (per mix di ordinario impiego).

Obiezioni sulla situazione da parte della D.L.

La D.L richiede una nuova sigillatura.

In linea generale l'appaltatore deve informare il Committente ed il D.L (per iscritto e in fase di offerta):

- di ritenersi esente da responsabilità nel caso il profilo in PVC fuoriesca dalla sede del giunto;

- deve quotare già in fase di appalto la sigillatura con un prodotto resinoso;

questo per evitare la conseguente contestazione.

Come intervenire

Sostituire i profili fuoriusciti con un profilo dalla larghezza maggiore sempre superiore alla nuova ampiezza raggiunta dal giunto, ma sempre che i ritiri siano pressoché ultimati (umidità inferiore al 3%).

Quindi, l’inserimento del nuovo profilo deve essere a pressione per consentire ulteriori future contrazioni al pavimento senza che queste coinvolgano il nuovo profilo. In alternativa, sostituire il profilo con un sigillante in resina nelle modalità più avanti indicate.

I giunti di un capannone industriale con lavorazioni in presenza di liquidi

Devono garantire la tenuta al passaggio di liquidi. Quindi il profilo in PVC dovrà essere sostituito con un sigillante resinoso che dovrà risultare impermeabile ai liquidi e possedere adeguata resistenza chimica nei confronti dei liquidi con i quali verrà a contatto ed essere in grado di sostenere, senza lacerarsi e senza distaccarsi dal supporto, i movimenti previsti o prevedibili del pavimento. Quindi il materiale deve avere caratteristiche meccaniche tali da rimanere integro e aderente, alle temperature di esercizio previste, anche in presenza di grandi contrazioni.

Obiezioni sulla situazione da parte della D.L.

La D.L richiede la rimozione del materiale e una contestuale nuova sigillatura.

In linea generale l'appaltatore, deve informare il Committente ed il D.L (per iscritto e prima di iniziare i lavori) di ritenersi esente da responsabilità nel caso il sigillante in resina si distacchi dai bordi dei giunti perché sigillato nel momento in cui l’umidità nel pavimento non risultava inferiore al 3% (UNI 10960) proprio per lo stato patologico, irreversibile e a lento decorso, delle contrazioni da ritiro di tutte le piastre di calcestruzzo.

Nel proseguimento tratteremo la sigillatura in resina dei giunti tradizionali non interessati cioè dall’essere impermeabili ai liquidi.

Sigillanti per giunti: concetti tecnici a cui prestare attenzione

Chiarita la funzione indispensabile dei giunti nel controllo dei movimenti da ritiro. I giunti sono sempre indispensabili anche per i pavimenti cosiddetti “jointless”, seppur realizzati a distanze maggiori;

Chiarita la criticità del ritiro che coinvolge tutte le piastre di calcestruzzo nel tempo oltre i 28 giorni per la lenta evaporazione dell’acqua d’impasto non chimicamente coinvolta nel processo di idratazione della pasta cementizia;

Chiarita la situazione evolutiva della sede del giunto, che al momento della esecuzione non supera la larghezza o ampiezza di 3-4 mm, ma nel tempo tenderà ad allargarsi a seconda della composizione del mix;

Chiarita la precisazione che verranno trattate le sigillature di giunti tradizionali e non impermeabili ai liquidi;

Esponiamo i valori prestazionali più rilevanti del sigillante resinoso da ricercare nelle schede tecniche che devono essere attentamente considerati e valutati per una scelta oculata del prodotto più idoneo.

[...] LA LETTURA PROSEGUE NEL PDF ALLEGATO.

Pavimenti Industriali

Con il topic "pavimento industriale" vengono raccolti tutti gli articoli pubblicati sul Ingenio su queste tipologie di pavimentazioni in calcestruzzo e riguardanti la normativa, la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.

Pavimenti per Interni

Tutto quello che devi sapere sulle pavimentazioni per interni: le tipologie di rivestimento più comuni, le soluzioni tecniche più innovative, gli...

Pavimenti: Accessori

Raccolta di articoli e approfondimenti tecnici sugli elementi accessori e/o materiali complementari per la posa delle pavimentazioni.

Resina

I sistemi resinosi continui rappresentano una versatile gamma di soluzioni per la protezione e il miglioramento delle caratteristiche delle...

Condividi su: Facebook LinkedIn Twitter WhatsApp