Note tecniche sul CALCESTRUZZO FACCIA a VISTA

Appunti di tecnologia del calcestruzzo sul tema del faccia a vista: dall'importanza delle casseforme alle valutazioni sul mix design.

L'importanza della cassaforma

Il calcestruzzo, come un abito su misura, deve essere progettato considerando molti fattori, specialmente quando viene utilizzato a faccia vista. In questo contesto, sono fondamentali la forma, il materiale e la tessitura del cassero che lo contiene.

L’estetica del calcestruzzo a faccia vista è infatti strettamente legata alla cassaforma.

Questa definisce in negativo lo stampo superficiale, influenzando la resa estetica del risultato finale sulla base di molte variabili: la qualità del materiale con cui è realizzata, il grado di pulizia superficiale, la tessitura e, ovviamente, il tipo di disarmante utilizzato.

Inoltre, il colore del calcestruzzo è fortemente influenzato dal tipo di cassero: superfici più rugose tendono a restituire colori più scuri, e viceversa.

Le caratteristiche reologiche del calcestruzzo

La resa estetica dipende anche dalle caratteristiche reologiche del calcestruzzo, che influenzano la sua capacità di adattarsi alla superficie del cassero.

L’interazione tra l’inerzia del composito, le attività di compattazione, la forza di gravità e la temperatura durante la messa in opera sono elementi cruciali. Un altro fattore determinante è il tipo e le modalità di getto: è essenziale considerare il percorso del calcestruzzo dal punto di rilascio fino al cassero. Durante questo percorso, possono intervenire vari fattori che causano segregazioni, come la presenza di ferri d’armatura, differenze di temperatura tra i ferri e i casseri, l’altezza del getto per citarne solo alcuni. Questi elementi devono essere attentamente gestiti per garantire un risultato estetico e strutturale ottimale.

La progettazione della miscela deve tenere conto oltre a tutti questi fattori generali anche di due dati in ingresso aggiuntivi che complessano le attività oltre alla determinazione della consistenza al getto ed della Rck:

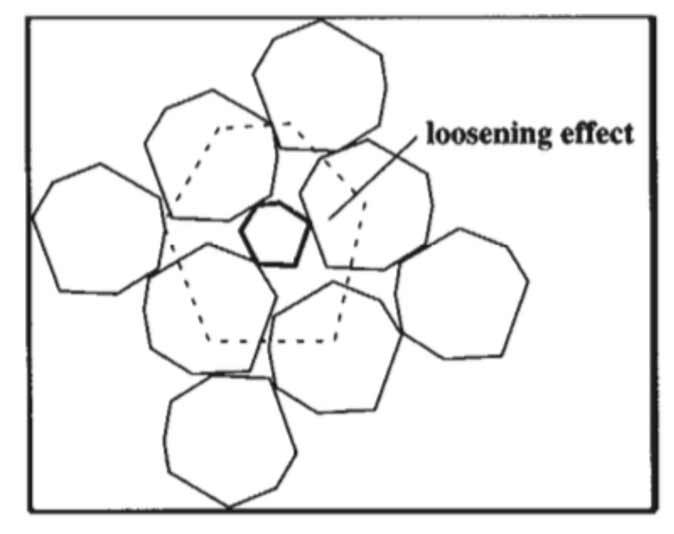

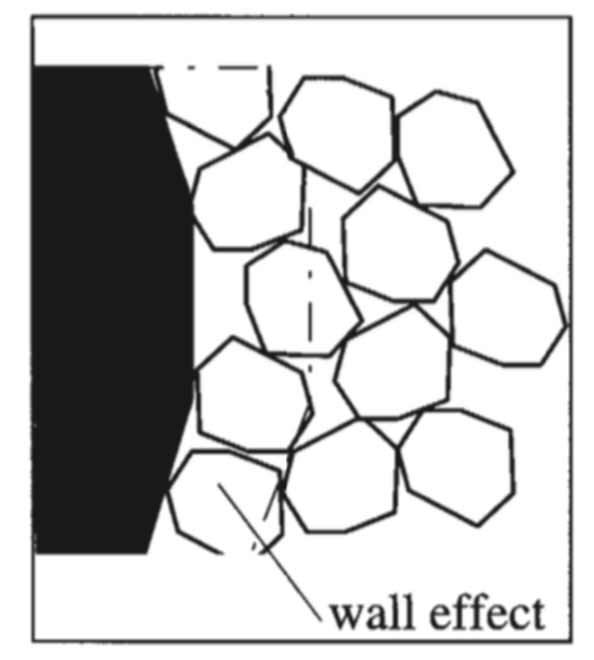

- Il “wall effect” o effetto parete

- Il minimo volume di pasta

Banalmente il risultato si ottiene innalzando il contenuto di fini apportati dalla sabbia. Tant’è che mediamente il faccia-vista è un calcestruzzo con molta sabbia ... fin troppa.

A volte, però, non è sufficiente, e peraltro, occorre fare attenzione al fatto che il sovradosaggio non sostenuto da una qualifica attenta e preventiva, può portare ad altri problemi.

Se si approccia in maniera più scientifica è possibile progettare la miscela con altri spunti.

Iniziamo a considerare il proporzionamento dell’aggregato totale con attenzione al trattenuto a 4 mm passante a 8 mm:

Si consiglia che tale frazione non sia superiore al 16-22% dell’aggregato totale.

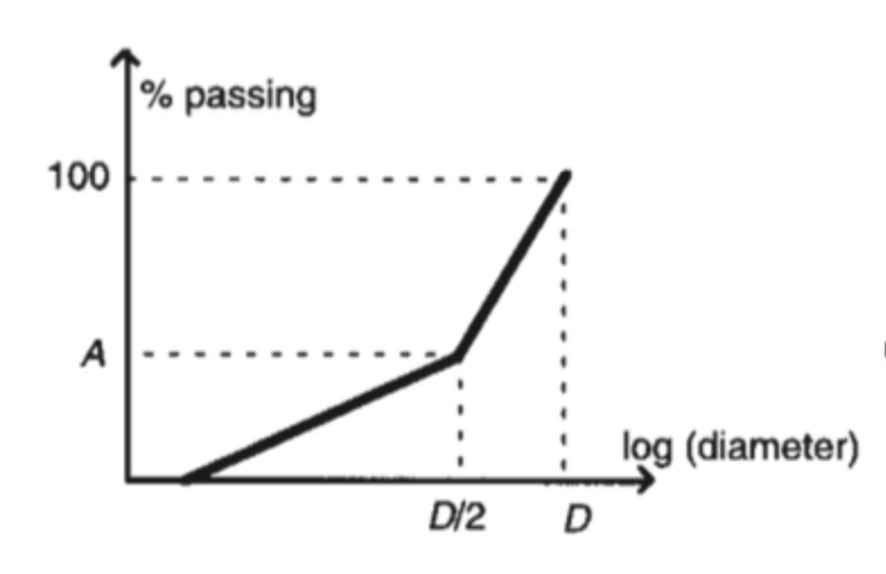

Questo consiglio è maggiormente percorribile in prefabbricazione laddove implementando curve discontinue, tipo Faury-Dreux, si spezza volutamente a metà il proporzionamento:

Fino a D/2 la curva è leggermente più alta rispetto alle curve di Fuller e Bolomey in particolare i finissimi sotto a 0,125 mm.

Come volevasi dimostrare la spezzata a D/2 coincide con la riduzione della pezzatura 4-8 mm nel mix laddove i calcestruzzi faccia-vista sono, comunque calcestruzzi caratterizzati da Dmax mai superiore a 20-22 mm.

Per pasta del calcestruzzo si intende tutto ciò che nel calcestruzzo fresco passa a 0,125 mm. All’indurito questa frazione sarà riconosciuta come matrice cementizia.

La qualità estetica della matrice cementizia dipenderà dal corretto proporzionamento del volume di pasta e da come si predispone la sua capacità di bleeding e la sua viscosità

Per brevità si consiglia quanto segue:

- Frazione 4-8 mm non superiore a 16-22%

- Volume di pasta target minimo compreso fra 315 e 330 l

- La somma fra il volume di acqua ed il volume di aria non dovrebbe superare il 60% del volume della pasta del calcestruzzo.

Uno dei componenti fondamentali per la resistenza e per l’estetica della pasta del calcestruzzo fresco è il volume di aria e la sua fisicità: un volume di aria fisiologica di 25-30 l è stimabile per calcestruzzi con Dmax intorno ai 20 mm.

Tuttavia le dimensioni delle bolle saranno grossolane a tal punto da rendersi visibili sulla superficie una volta indurito il calcestruzzo.

La frazione 0,3/0,7 mm (Cit. Collepardi) e più facilmente la frazione trattenuta a 0,4 e passante a 0,8 mm (Cit. Neville) è responsabile della produzione di aria grossolana.

In relazione alla serie dei vagli standard è possibile assimilare tale frazione con la 0,5-1,0 mm.

L’effetto conseguente è apprezzato ai fini del pompaggio laddove essa concorre ad aumentare il volume di pasta minimo necessario per tali operazioni.

Tuttavia tale aria grossolana fa molta fatica ad essere espulsa per via del fatto che le macrobolle si trovano avvolte da aggregati più grossi e dal cemento idratato in fase dormiente che contribuisce ad aumentare la viscosità del composito.

Se si utilizzano additivi aeranti queste macrobolle si trasformano e si stabilizzano in microbolle: in pratica si frantumano in migliaia di piccolissime bolle non visibili ad occhio nudo.

Attenzione: allo scopo esistono additivi già formulati a dovere … meglio non avventurarsi nell’uso di aeranti soprattutto in consistenze fluide, con cementi caratterizzati da superficie specifica superiore a 4000 Blaine ed in assenza di mescolatore.

La strada più facile è impiegare filler finissimi e aggiunte oltre al cemento.

Essi concorrono all’ottenimento del corretto volume di pasta e, soprattutto, a disaerare la miscela riducendo la percentuale di macrobolle.

Utilizzando filler più pesanti del cemento sarà poi possibile sovra-dosare gli additivi riduttori di acqua a tutto vantaggio della resistenza finale, del mantenimento di lavorabilità e della viscosità contro-cassero. Le aggiunte e i filler leggeri (fly ash, CaCO3) dovranno possedere un PSD d90 non superiore a 50 micron. Ma attenzione alle aggiunte pozzolaniche, perchè potrebbero comportare un problema in termini di colorazione.

L’effetto del proporzionamento orientato sul volume di pasta coincide poi all’ottimizzazione della sabbia senza necessità di aumentarla: questo coincide con la riduzione della superficie specifica dell’aggregato totale con benefici sulla riduzione dell’aliquota di acqua libera responsabile delle penalizzazioni prestazionali conseguenti una sua eccessiva presenza, andando contemporaneamente a scongiurare la tendenza alla segregazione contro-cassero visibile con antiestetici rigagnoli disposti verticalmente.

Il colore del calcestruzzo faccia a vista

Il colore della matrice cementizia del calcestruzzo indurito è, il linea generale, influenzato da una serie di parametri o dall'uso di particolari componenti

- i pigmenti

- l'acqua non limpida, concorre a variazioni cromatiche come pure il suo pH

- le pozzolane, incide sensibilmente con variazioni cromatiche anche a lunga scadenza: la loppa d’altoforno contribuisce a fare emergere tonalità di crema, alcuni lapilli vulcanici tendono al rosso, le ceneri volanti siliciche tendono al nero-blu come pure il fumo di silice.

- il tipo di cemento e, quindi, i prodotti di taglio caratterizzano fortemente il colore.

- l’interazione con il cassero e la sua tessitura

- il rapporto a/c: se è alto è chiaro, se è basso è più scuro

- la temperatura: idratazione dell’alluminato tetracalcico

- il tipo di maturazione e, quindi, dal grado di idratazione della fase ferrica del cemento ed eventuali fenomeni ossidativi

- la mobilità della sospensione durante la fase dormiente: paste fluide, ma con eccesso di acqua libera, presenteranno superfici opache, assorbenti chiare ed eventualmente con aloni dai contorni nuvolati, non definiti. Paste robuste, mobili e viscose tendono a mantenere una complessità cromatica maggiormente uniforme. Tutto ciò che contribuisce a rallentare la presa allunga il periodo dormiente ed il rischio di ottenere superfici cromaticamente non uniformi mentre ciò che accelera la presa tende a minimizzare in fretta il movimento e ridurre il rischio di discromie.

Questi sono appunti di viaggio di un appassionato di tecnologia del calcestruzzo, spero possano essere utili per i tanti colleghi del settore.

Nota:

L'immagine è tratta dall'articolo "Architettura in calcestruzzo: soluzioni per facciate personalizzabili e sostenibili" pubblicato da COPLAN su INGENIO

Architettura

L'architettura moderna combina design innovativo e sostenibilità, mirando a edifici ecocompatibili e spazi funzionali. Con l'adozione di tecnologie avanzate e materiali sostenibili, gli architetti moderni creano soluzioni che affrontano l'urbanizzazione e il cambiamento climatico. L'enfasi è su edifici intelligenti e resilienza urbana, garantendo che ogni struttura contribuisca positivamente all'ambiente e alla società, riflettendo la cultura e migliorando la qualità della vita urbana.

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.

Condividi su: Facebook LinkedIn Twitter WhatsApp