Le pavimentazioni stradali: flessibili e semirigide

Approfondimento sulle pavimentazioni flessibili e semirigide, tratto dal manuale “PAVIMENTAZIONI STRADALI - APPROFONDIMENTI SULLE PAVIMENTAZIONI IN CALCESTRUZZO: un modello per confrontare i costi di primo impianto e manutenzione”, pubblicato da Federbeton

Approfondimento tratto dal manuale “PAVIMENTAZIONI STRADALI - APPROFONDIMENTI SULLE PAVIMENTAZIONI IN CALCESTRUZZO: un modello per confrontare i costi di primo impianto e manutenzione”, pubblicato da Federbeton

Introduzione

Quando si parla di strade, il pensiero non può che correre agli antichi Romani e alla loro ingegneria: essi gettarono le basi delle tecniche costruttive delle strade, procedendo scientificamente alla scelta dei tracciati da seguire e dei materiali per la realizzazione della sovrastruttura.

La costruzione vera e propria della strada romana iniziava con lo scavo di due trincee poco profonde e parallele fra loro (sulci) che definivano la larghezza prescelta per la strada.

Il terreno incoerente fra i due sulci veniva poi rimosso e lo scavo proseguiva fino a raggiungere un livello di terreno stabile, sul quale impostare opportunamente la pavimentazione.

Quest’ultima era composta da quattro strati diversi:

• lo statumen, corrispondente all’attuale fondazione, in pietre di dimensioni tali da poter essere movimentate a mano;

• la ruderatio, o base, costituita da aggregato lapideo frantumato, legato con calce;

• il nucleus, composto di aggregato più piccolo del precedente, che costituiva il letto di posa del pavimentum;

• pavimentum, o strato di usura. Il pavimentum delle strade principali era realizzato con i basoli, grandi pietre aventi superficie piatta e forma a cuneo, in modo da penetrare solidamente nel terreno.

Le strade pavimentate con i basoli venivano chiamate viae lapidibus stratae (Figura 1.1) ed erano in genere le vie più importanti. Su di esse era possibile viaggiare assai rapidamente.

L’esercito romano era in grado, ad esempio, di percorrere ben 38 km in un solo giorno.

Il cosiddetto cursus velox, che utilizzava carri trainati da cavalli, poteva addirittura ricoprire 120 km in un giorno.

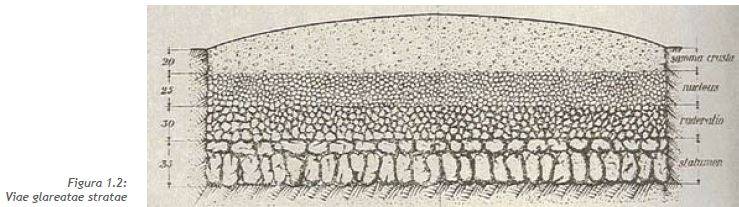

Le strade secondarie (viae glareatae stratae) erano costruite, per quanto riguarda gli strati di fondazione e di base, con la medesima tecnica delle precedenti, mentre la pavimentazione superiore in basoli era qui sostituita da ghiaia compattata, chiamata summa crusta (Figura 1.2), opportunamente sagomata per il drenaggio delle acque piovane.

Un terzo tipo di strada, la cosiddetta viae terraneae, era caratterizzato dall’assenza di pavimentazione ed era probabilmente realizzata semplicemente compattando la terra naturale presente in situ.

Oggi la tecnologia delle pavimentazioni stradali sfrutta numerosi materiali, diversi per caratteristiche chimiche, fisiche e meccaniche ma l’eredità romana è ancora evidente nella struttura della pavimentazione.

Tuttora le pavimentazioni sono, nella stragrande maggioranza dei casi, costituite da strati sovrapposti realizzati in materiali diversi e, nelle strade a traffico leggero e medio, a volte ritroviamo gli stessi materiali impiegati dagli antichi Romani, soprattutto per quanto riguarda gli strati di fondazione e di base. È interessante notare infine che l’eredità romana (Figura 1.3) si ritrova intatta nella tecnologia delle pavimentazioni ad elementi modulari, in pietra o in masselli di calcestruzzo, che conservano praticamente invariata la struttura inventata dai Romani.

È interessante notare infine che l’eredità romana (Figura 1.3) si ritrova intatta nella tecnologia delle pavimentazioni ad elementi modulari, in pietra o in masselli di calcestruzzo, che conservano praticamente invariata la struttura inventata dai Romani.

Definizioni e funzioni delle pavimentazioni stradali

La pavimentazione stradale è la struttura che separa i pneumatici dei veicoli dal sottofondo, che è lo strato più superficiale del terreno del rilevato o della trincea che compone il corpo stradale, oppure l’impalcato in calcestruzzo o in acciaio di un ponte, o ancora l’arco rovescio di una galleria.

Una pavimentazione è formata da una successione di strati costituiti da materiali di caratteristiche fisiche e meccaniche diverse, scelti a seconda della funzione che tali strati assolvono all’interno della struttura e a seconda del tipo di sollecitazione prevalente a cui sono sottoposti dai carichi di traffico.

Tale composizione deriva da considerazioni di tipo economico: ogni strato è costituito dal materiale più idoneo a rispondere alle sollecitazioni indotte dal traffico, la cui entità decresce dall’alto verso il basso.

La riduzione delle tensioni procedendo in profondità dipende dalla rigidezza e dallo spessore di ogni singolo strato.

In generale le pavimentazioni assolvono a tre diversi compiti:

• ridurre le tensioni trasmesse al sottofondo ad un livello compatibile con la sua capacità portante in modo che il terreno non subisca deformazioni eccessive;

• formare una struttura stabile nel tempo e poco deformabile in grado di sopportare i carichi ripetuti applicati dai veicoli e tale da assicurare un adeguato confort di marcia;

• garantire la sicurezza della circolazione in relazione ai problemi di aderenza pneumatico-pavimentazioni in presenza di agenti inquinanti (acqua, fango, neve, ghiaccio, depositi di gomma).

Tipologie di pavimentazioni

Al variare dei materiali impiegati e dell’ordine con cui sono disposti nella struttura, si possono distinguere i seguenti tipi di sovrastrutture stradali.

Flessibili

Sostanzialmente costituite dai seguenti strati:

• manto in conglomerato bituminoso composto a sua volta di due strati, usura e collegamento o binder,

• base in conglomerato bituminoso, misto bitumato o misto granulare,

• fondazione generalmente in misto granulare,

• sottofondo.

Semirigide

Costituite da una successione di strati simile a quella delle pavimentazioni flessibili, ad eccezione del fatto che è presente anche uno strato di base legato con cemento (misto cementato).

Rigide

Costituite da una lastra in calcestruzzo posata su uno o più strati di fondazione in misto cementato e/o misto granulare o direttamente poggiate sul terreno di sottofondo se questo garantisce un’adeguata capacità portante.

Composite

Costituite da una pavimentazione rigida ricoperta da uno strato in conglomerato bituminoso generalmente drenante.

Modulari

Costituite da elementi di pietra naturale o manufatti (in laterizio, calcestruzzo, ecc.) poggiati su un letto di sabbia o di malta cementizia, uno strato di base e uno di fondazione.

In terra

Costituite da uno strato portante in materiale granulare non legato o stabilizzato granulometricamente e finito a volte con un trattamento superficiale con emulsione bituminosa.

Pavimentazioni flessibili e semirigide

La prima pavimentazione in conglomerato bituminoso fu realizzata a Parigi nel 1858 in Rue Bergere e, due anni più tardi, lungo tre lati del Palais Royal si operò in maniera simile [1]. Da allora le sovrastrutture flessibili si sono diffuse in tutto il mondo e attualmente sono le sovrastrutture più adoperate in

ambito sia stradale che aeroportuale.

I motivi di questo largo impiego risiedono nella vasta esperienza fin qui accumulata e soprattutto nelle proprietà del materiale che essenzialmente le compongono.

Il conglomerato bituminoso, come è noto, varia la sua consistenza con la temperatura, si deforma “continuamente” sotto carico costante ed ha rigidezza variabile con la velocità di applicazione del carico.

La variazione della consistenza con la temperatura risulta molto utile dal punto di vista costruttivo in quanto consente di aprire al traffico la pavimentazione poco tempo dopo la sua realizzazione.

Ciò costituisce un indubbio vantaggio, in particolare per quelle situazioni ove non esistono agevoli percorsi stradali alternativi a quello chiuso per manutenzione che consentano di raggiungere il medesimo luogo di destinazione.

Il comportamento visco-elastico del conglomerato bituminoso è responsabile di deformazioni continue sotto un carico pressoché costante: ciò evita il ricorso al taglio dei giunti, ma causa fenomeni di ammaloramento quali l’ormaiamento in presenza di carichi prolungati (ad esempio nei parcheggi).

Il fenomeno di creep è pressoché assente per carichi che variano rapidamente quali sono quelli che si hanno al passaggio dei veicoli.

In tali condizioni il conglomerato bituminoso si comporta praticamente come un solido elastico ed è perciò suscettibile di rotture fragili.

Le variazioni termiche o fenomeni di instabilità volumetrica degli strati inferiori inducono nelle pavimentazioni in generale un regime di deformazione che produce uno stato tensionale variabile lentamente nel tempo.

I conglomerati bituminosi, soggetti a tali tensioni, manifestano un sensibile fenomeno di creep che porta a compensare le deformazioni indotte dalle variazioni termiche e volumetriche.

I vantaggi derivanti dalle proprietà reologiche del conglomerato bituminoso costituiscono anche la fonte dei problemi relazionati alle pavimentazioni flessibili.

La variabilità della consistenza con il regime termico, richiede che la temperatura di utilizzo della pavimentazione non ricada nel campo in cui il bitume è fragile o molle.

La termosuscettibilità del materiale è infatti causa di fessurazioni per variazioni termiche rapide e perdita di contatto, ma anche di deformazioni permanenti che compromettono la regolarità del piano di rotolamento.

Lo strato di usura ha principalmente il compito di garantire le caratteristiche di aderenza e di sopportare le azioni tangenziali esercitate dai veicoli. Viene perciò realizzato con un conglomerato bituminoso di buona qualità, che garantisca nel tempo valori elevati e costanti di resistenza al taglio e una adeguata macro-tessitura.

Lo strato di collegamento risente, in maniera minore rispetto all’usura, delle azioni tangenziali prodotte dal traffico, e non deve soddisfare l’esigenza dell’aderenza: il conglomerato bituminoso confezionato per lo strato di binder può offrire quindi una resistenza al taglio inferiore a quella dello strato di usura essendo confezionato con aggregati meno duri e percentuali di bitume leggermente inferiori.

Lo strato di base risente invece solo di sollecitazioni di compressione e flessione dovute al peso dei veicoli che transitano sulla strada. Le sollecitazioni di flessione si traducono, nella parte inferiore dello strato, in tensioni di trazione la cui entità varia in funzione del tipo di traffico.

Per tale motivo il materiale dello strato di base può essere composto da misto granulare non legato solo nei casi di traffico pesante nullo o scarso. Quando il numero e il peso dei veicoli commerciali diventa rilevante, bisogna prevedere materiali legati che sviluppino sufficienti resistenze a trazione. Allo scopo sono impiegate miscele bitumate (conglomerati bituminosi e misti bitumati) o, per traffici di tipo autostradale e aeroportuale, sono ormai da molti anni utilizzati i misti cementati, con i quali si realizza una pavimentazione semirigida.

In questo tipo di pavimentazione, a volte, sullo strato in misto cementato, è presente anche lo strato di base legato a bitume quando si ritiene che lo spessore degli strati in conglomerato bituminoso (usura e binder) sia troppo piccolo per impedire il fenomeno del richiamo in superficie delle lesioni che si generano nella miscela cementizia per ritiro igrometrico.

Il problema del richiamo delle lesioni viene anche risolto con la posa in opera di una rete metallica, di una geogriglia o di un geotessile sul misto cementato allo scopo di tenere chiuse le lesioni.

Lo strato di fondazione, se gli strati sovrastanti sono stati ben dimensionati, risente soltanto di azioni verticali di compressione ed ha solo la funzione di distribuire queste azioni su un’area sufficientemente estesa in modo da trasmetterle al sottofondo con un’entità compatibile con la sua capacità portante.

La fondazione, pertanto, può essere costituita da misto granulare o da materiali stabilizzati con legante idraulico o bituminoso nei casi di sottofondi particolarmente scadenti.

Le pavimentazioni flessibili e semirigide sono adatte a qualsiasi tipo di strada o di aeroporto. Sussistono alcune limitazioni d’uso in campo aeroportuale, poiché il kerosene e gli oli lubrificanti leggeri sono sostanze solventi per il bitume, e in alcuni aeroporti militari, nei quali il getto caldo dei motori può provocare

seri danni al conglomerato bituminoso.

Per questo motivo, in tutte le zone soggette a perdite di carburante e cioè quelle in cui l’aereo fa rifornimento, dove viene effettuata la pulizia dei serbatoi, dove si fa uso di solventi per la pulizia dei motori e dei vari servomeccanismi idraulici, dove si fa rifornimento di olio lubrificante o dove si spengono i

motori, in genere vengono adottate pavimentazioni in calcestruzzo o si utilizzano trattamenti antikerosene per il conglomerato bituminoso.

Dopo gli ultimi gravi incidenti con incendio in galleria, altre limitazioni d’uso sono attualmente state imposte dalle normative di alcuni Paesi che vietano, in galleria, la realizzazione della superficie stradale a base di idrocarburi, perché vulnerabile al fuoco e prescrivono la realizzazione di pavimentazioni in conglomerato cementizio.

Clicca qui per scaricare il documento integrale