La Road Map corretta per progettare e realizzare pavimenti industriali

L'esperienza di Renzo Aicardi sui Pavimenti Industriali raccolta in questa intervista fiume

La progettazione delle pavimentazioni industriali è in Italia un problema non risolto. Opere che sono apparentemente facili da calcolare e progettare, che poi nel percorso cha va dall'affidamento alla realizzazione finale raccolgono così tanti problemi tali da diventare spesso il principale oggetto delle contestazioni nel settore delle costruzioni.

Per affrontare l'argomento ne abbiamo parlato con Renzo Aicardi, segretario tecnico dell’ENCOPER e storico esperto del settore.

Pavimentazioni Industriali: devono essere progettate ?

INGENIO

Il parere rilasciato dal CONSUP sul riconoscimento dei pavimenti industriali delle caratteristiche di strutture lascia di fatto al professionista che deve progettare l’opera il compito di questa valutazione. Sarà infatti lui stesso che valutando il collegamento con le altre opere di fondazione e le strutture dell’edificio a cui la pavimentazione è abbinata, nonché le prestazioni richieste (o attese), dovrà valutare il carattere strutturale dell’opera.

Normalmente è raro trovare un capitolato in cui il pavimento viene definito come opera strutturale, e questo dipende principalmente non solo dall’entità del lavoro, ma soprattutto dal tipo del supporto (su massicciata, su soletta, su strato coibente o nuovo su vecchio). Per il committente un pavimento di 500 mq è importante quanto un pavimento di 10.000 mq., ma raramente si affida la progettazione del pavimento ad un professionista abilitato nel caso di superfici ritenute non importanti per essere progettate, anche se la superficie grande o piccola che sia riveste per l’utilizzatore fonte di profitti o perdite.

A suo parere, il principio che se una pavimentazione industriale deve fare da basamento ad una scaffalatura di medie, o grandi dimensioni, debba essere progettata da un professionista qualificato è giusta?

Renzo Aicardi

Renzo Aicardi

Normalmente il capitolato redatto da un professionista riporta lo spessore del pavimento, l’armatura e la resistenza meccanica del calcestruzzo. Parametri questi che stabiliscono la quotazione dell’appalto. Spetta dunque al pavimentista, per una questione economica, o ad un progettista esterno sempre che l’entità della superficie valga la spesa del professionista, verificare la portanza del pavimento così come richiesto in capitolato. Sarà poi necessario ed indispensabile che il pavimentista progetti i giunti (distanza e profondità dei tagli).

Quindi personalmente ritengo corretto che la portanza del pavimento venga calcolata/verificata da un professionista abilitato, così come è altrettanto rilevante che il pavimentista progetti i giunti e li inserisca in una planimetria completa dei dettagli costruttivi (giunti di isolamento, giunti di costruzione, giunti di contrazione). Sarà comunque indispensabile che la scaffalatura venga progettata per le controventature, per il fissaggio delle piantane al pavimento e per la distanza dello scaffale dai pilastri – in caso di area sismica-. Ma questo di norma viene fatto dal fornitore degli scaffali.

Ricordo che la funzione primaria del pavimento industriale è quella di sopportare e supportare i carichi d’esercizio, ed è per queste funzioni che si determina lo spessore del pavimento, che debba o no fare da basamento ad una scaffalatura.

Ma in ogni caso, il pavimento, a prescindere, deve essere progettato secondo le linee guida del CNR, e/o in assenza può essere configurato come mancanza progettuale con le relative responsabilità?

Sia le UNI 11146 che le CNR riportano le stesse modalità, ma sono entrambe carenti per una analitica, corretta e completa progettazione, (comunque sempre meglio di nulla). Mancando il progetto si fa giuridicamente riferimento al capitolato d’appalto, cui il pavimentista si riferisce per le quotazioni. Però il pavimentista in questo caso DEVE SEMPRE tutelarsi (e qui mancano le giuste informazioni/istruzioni giuridiche al pavimentista), al fine di evitare contestazioni da parte del committente suffragate poi da un CTU (Consulente Tecnico nominato dal giudice) che mai è uno specialista del calcestruzzo e dei pavimenti. Quindi…. secondo esperienza si lascia tutto nelle mani del CTU.

INGENIO

A completamento del quesito 1 sul riconoscimento dei pavimenti delle caratteristiche di strutture e configurare la mancanza progettuale attribuendone le relative responsabilità, quali dovrebbero essere i parametri a completamento del progetto di un pavimento? può ritenersi sufficiente produrre i calcoli di dimensionamento dello spessore per i carichi d’esercizio?

Renzo Aicardi

Il pavimento industriale è fonte di profitti e perdite per l’utilizzatore e per questo, spesso, molto spesso, viene contestato anche con coinvolgimenti legali.

Pertanto presentare solamente il dimensionamento agli stati limite non deve e non può ritenersi sufficiente.

La necessità di completare la progettazione con un susseguirsi di attività per trattare in modo compiuto un’opera così importante, porterebbe a ridurre le diatribe sui pavimenti.

Le attività che di seguito elenchiamo come “Road Map”, dovrebbero essere praticate per i pavimenti industriali di tutte le destinazioni d’uso e per qualsiasi entità di superficie, perché è bene ricordare che sul pavimento si movimentano le materie prime, si produce, e si movimentano i prodotti finiti.

La “Road Map” delle attività a completamento del progetto di un pavimento industriale sono:

- Il progetto, che deve comprendere i calcoli di verifica della portanza agli stati limite, la planimetria sulla disposizione dei giunti e le tavole sui dettagli costruttivi;

- La Verifica delle quote di livello del supporto che attestino lo spessore destinato al pavimento

- La Verifica della omogeneità di costipamento e verifica portanza della massicciata di sottofondo, preferendo l’utilizzo della piastra dinamica che consente, in un lasso di tempo breve, di rilevare una importante quantità di punti;

- La Prequalifica del mix richiesto in capitolato per la verifica dei parametri che interferiscono sul risultato finale (numero classi di aggregati, quantità di sabbia -da 0 a 4 mm-, mantenimento dello slump per 60 minuti – valido per getti con clima caldo-, porosità, massa volumica, resistenze meccaniche a 2, 7 e 28 gg, ritiro del mix)

- La Documentazione fotografica sulle diverse fasi esecutive (foglio di PVC per favorire gli scorrimenti del pavimento, armatura con distanziatori e sovrapposizioni, fettuccina per il distacco degli spiccati in elevazione, vibrazione contro cassero per arresto del getto, posa in opera e staggiatura del calcestruzzo, applicazione dello spolvero, taglio giunti, applicazione dell’antievaporante) questa documentazione facilita notevolmente a sminuire le contestazioni facili.

- Il Rilascio del verbale di presa in custodia del pavimento firmato dal general contractor

- Il Rilascio manuale uso e manutenzione del pavimento costruito per la destinazione d’uso

- Rilascio documentazione “as built” comprendente tutti i documenti cartacei trattati nell’elenco e le schede tecniche dei prodotti impiegati.

INGENIO

A completamento del quesito 1 sull’obbligo di progettare il pavimento industriale ritieni sufficiente indicare la resistenza meccanica del calcestruzzo o quali altre indicazioni (oltre ai parametri identificativi menzionati nelle norme cogenti) si dovrebbero richiedere per il calcestruzzo destinato ai pavimenti industriali?

Renzo Aicardi

Normalmente in capitolato viene indicato di rispettare la resistenza caratteristica del mix, ma per i pavimenti sarebbe molto utile indicare anche altre prestazioni attese, quali:

- il numero di aggregati componenti il mix;

- il mantenimento della classe di consistenza per 60 minuti (specialmente per getti con pompa e clima caldo);

- la necessità di verificare il mix con una prequalifica all’impianto prima di iniziare i lavori;

- la necessità di verificarne il ritiro e le resistenze meccaniche alle brevi stagionature per consentirne l’apertura al transito.

Specificare questi parametri è una necessità perché le variabili del mix dipendono da impianto a impianto per diversi fattori che coinvolgono:

- gli aggregati presenti all’impianto diversi tra impianto ed impianto ed area geografica;

- il tipo di cemento utilizzato all’impianto, forse non idoneo per un pavimento

- i diversi additivi e loro metodo di stoccaggio;

- •l’assenza all’impianto di un mescolatore (l’auto betoniera è un mezzo di trasporto e non un mescolatore, la cui capacità di agitazione del mix dipende dal consumo delle pale interne al “pero”).

Per questi ovvi motivi si caldeggia per l’attività di prequalifica del mix prima di iniziare i lavori, meglio se indicata in una norma sul calcestruzzo dedicato ai pavimenti industriali.

Pavimenti realizzati in inverno

INGENIO

Che tipo di indicazioni si dovrebbero mettere a capitolato per i getti durante i climi invernali per evitare che un ritardo eccessivo delle operazioni di levigatura lisciatura e posa dello spolvero, possa creare non pochi problemi per l’operatività delle squadre in cantiere, e a volte portando a situazioni di degrado per il calcestruzzo?

Renzo Aicardi

La stagione invernale è la meno pericolosa per un pavimento. Certo che i tempi di “vulnerabilità” del pavimento, dipendono dalle temperature. La “vulnerabilità” del pavimento viene intesa come il lasso di tempo che trascorre dal momento della posa in opera al momento dell’esecuzione dei tagli o all’applicazione di uno stagionante chimico con dichiarato “coefficiente di protezione”.

Ma è proprio a questo punto che dovrebbe entrare in gioco l’esperienza dell’applicatore, che difficilmente si tutela con verifiche e controlli sul calcestruzzo fresco e sull’omogeneità della fornitura per i metricubi consegnati ogni giorno di getto.

L’esperienza dell’operatore non significa da quanto tempo costui sia operativo nel settore, ma sono le conoscenze tecniche specialistiche sul calcestruzzo del singolo, ovvero la consapevolezza sulle conseguenze del proprio fare quotidiano. In parole semplici, l’operatore deve disporre di specifiche conoscenze sulle norme cogenti del calcestruzzo e sulle norme tecniche dei pavimenti, che dovrebbero rappresentare la “Bibbia ed il Vangelo” se vuole essere o fare il Pavimentista.

Raramente il freddo innesca degradi sulla superficie (ad esclusione di prevedibili gelate notturne per i pavimenti esterni).

INGENIO

Ripetiamo la stessa domanda per climi estivi. Cosa si dovrebbe prevedere a capitolato per risolvere questo problema e quali suggerimenti pratici puoi indicare?

Renzo Aicardi

Il clima caldo è invece causa di degradi per:

- Calore del calcestruzzo in fase di scarico e quindi sarà maggiore il calore di idratazione del materiale posto in opera con quel che ne consegue (ritiri in fase plastica);

- Rapida evaporazione dell’acqua d’impasto (esiste una app per verificane la pericolosità);

- Getti esterni (con irraggiamento diretto) vengono erroneamente eseguiti presto alla mattina per poi lasciare il calcestruzzo ad indurire sotto il sole. Dunque, una domanda sorge spontanea: Chi mai porterebbe il proprio figlioletto o il proprio nonno al mare tra le ore 10 e le 16? I pavimentisti irrispettosi delle precauzioni SI! Non si può lasciare la superficie sotto i raggi del sole quando ancora il calcestruzzo non ha raggiunto le resistenze che ne garantiscano tenacità.

I getti devono avvenire nel pomeriggio per consentire al materiale di raggiungere le resistenze in tranquillità durante le ore notturne.

Certamente il pavimentista che getta alla mattina presto, ignora il significato di ampia superficie di calcestruzzo esposta all’ambiente senza che possa essere protetta dall’irraggiamento diretto. Costui, si è mai chiesto cosa possa succedere al nonno al figlioletto e al calcestruzzo ancora privo delle resistenze meccaniche se esposti all’irraggiamento diretto? (malessere e problemi agli umani, fessure, degradi e problemi al materiale!!!) Questi operatori gettano discredito su tutta la categoria!

- Taglio giunti ritardato

- Maturazione protetta assente, o per utilizzo di un prodotto con insufficiente “Coefficiente di protezione”.

- Errati tempi di applicazione dello spolvero per rapida evaporazione dell’acqua d’impasto e area ventilata (anche semplice corrente d’aria)

I suggerimenti pratici sono riportati nelle norme cogenti sul calcestruzzo e nelle pubblicazioni.

Il problema dei sali disgelanti sui piazzali in calcestruzzo

INGENIO

Per le pavimentazioni in calcestruzzo realizzate in zone che poi risentono dei problemi di cicli gelo/disgelo viene previsto l’uso di prodotti aeranti.

Non sempre però si tiene conto del fatto che durante l’inverno su queste pavimentazioni viene spesso sparso del sale disgelante a base di cloruri (sodio, potassio…..) e questo porta a fenomeni di rapido degrado della piastra. Cosa si dovrebbe fare per evitare questo problema?

Renzo Aicardi

Il quesito è rivolto ai pavimenti esterni. Orbene, è obbligo del pavimentista informare l’utilizzatore, con il “manuale di uso e manutenzione”, di mai cospargere il pavimento con Sali disgelanti a base di cloruri, così come il pavimentista non dovrebbe mai impiegare un mix con agenti aeranti, ma:

- Aumentare la resistenza meccanica del calcestruzzo (almeno Rck 35MPa);

- Prevedere giunti di dilatazione opportunamente distanziati con le facce ben separate per consentire l’espansione del materiale;

- Prevedere una pendenza verso i punti di raccolta dell’1,5% (UNI 11146);

- Prevedere l’applicazione del silicato di litio (nei giusti dosaggi e non diluito) per ridurre la porosità della superficie del pavimento; (una superficie porosa assorbe acqua ed umidità ed in caso di ghiacciata notturna espande con conseguente degrado irreversibile).

- Evitare getti esterni con clima rigido e rischio di ghiacciate notturne.

- Per gli interni non riscaldare l’ambiente con generatori di acqua calda, ma tamponare le aperture.

INGENIO

Si dovrebbero cambiare anche le norme?

Renzo Aicardi

Penso proprio di no! Ma migliorarle trattando i diversi tipi di destinazione d’uso dell’area da pavimentare come fatto dall ‘ENCOPER che ha pubblicato le linee guida per ogni singola destinazione d’uso per meglio affrontare le prestazioni attese dal singolo utilizzatore.

25 anni insieme sui pavimenti, con qualche valutazione diversa

Ho letto con attenzione le risposte date da Renzo Aicardi in questa intervista di Ingenio. Come sempre ho trovato tanta esperienza, conoscenza, mestiere nelle sue parole. E come sempre è accaduto negli ultimi 25 anni ho trovato anche alcuni, pochi, elementi sostanziali con visioni diverse. A mio parere il progetto dovrebbe essere sempre firmato dal progettista, anche per giunti e particolari costruttivi, la responsabilità sul mix del calcestruzzo dovrebbe essere scaricata sul fornitore sulla base di specifici criteri prestazioni, le responsabilità su problemi come la delaminazione non dovrebbero ricadere tutte sull'applicatore. Ma questa diversità di vedute non limita la mia stima per il maestro Renzo Aicardi, e con piacere consiglio non solo la lettura di questa intervista, ma dell'importante patrimonio bibliografico che ha realizzato in oltre 45 anni di attività nel settore.

Andrea Dari

Il Problema del Pop Out dei pavimenti

INGENIO

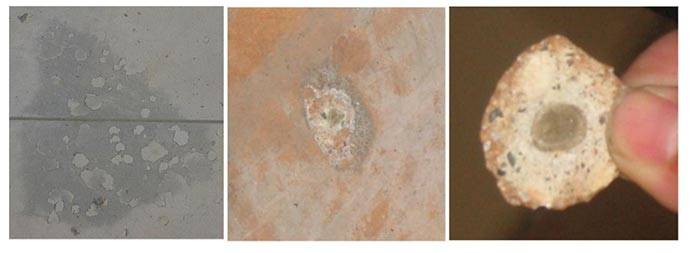

Uno dei problemi più importanti dei pavimenti industriali, da un punto di vista economico, è quello delle reazioni di pop out.

Purtroppo si continua a sentire di pavimenti che hanno cominciato a scoppiettare e che presentano decine di micro crateri sulla superficie.

Bastano prove di laboratorio di caratterizzazione della cava del fornitore oppure è necessario guardare i dati storici della zona?

Renzo Aicardi

Il fenomeno di pop out non è caratterizzato da micro-crateri, ma da espulsioni della parte corticale profonda circa 5-6 mm formando così crateri conici dal diametro di circa 10-15 mm perché generati da aggregati reattivi con la silice del cemento o per lavaggio del pavimento con la varecchina che raggiunge il “sasso” reattivo o potenzialmente reattivo, provocandone la reazione. (Il pavimentista rilasciando il “MANUALE DI USO E MANUTENZIONE” deve indicare come deve essere lavata e pulita la superficie).

Diffusione del pop out su rivestimento in resina lavato con prodotto alcalino.

Diffusione del pop out su pavimento a spolvero (oggi patologia rara)

I micro crateri o piccoli fori, paragonabili alla capocchia di uno spillo, che si vedono in certe aree della superficie di un pavimento a spolvero, sono da intendersi come “pori capillari” che non hanno un effetto negativo sulla durabilità del pavimento industriale per i seguenti motivi:

a) il manufatto pavimento è un elemento “leggermente armato”, la cui armatura, per stessa definizione della norma UNI 11146, deve essere distanziata almeno 6 cm dalla superficie, il che garantisce un ottimo spessore di copri ferro contro l’ossidazione, che però mai si manifesta sull’armatura di un pavimento industriale.

b) I pori capillari sono ben protetti dalla pasta cementizia e, disponendo di un’ampiezza nettamente inferiore all’impronta dei mezzi circolanti, non rappresentano alcun pericolo di degrado dell’opera.

INGENIO

Ci sono soluzioni tecniche per prevenire il problema?

Renzo Aicardi

No! I pori capillari non sono un problema. Forse una cera turapori che però è un intervento non duraturo nel tempo.

Il pop out è invece un problema. Non bastano le prove di caratterizzazione degli aggregati in cava, ma è cosa buona e giusta guardare i dati storici della zona e chiedere aggregati di provenienti da altra area geografica in capitolato.

Il problema della delaminazione dei pavimenti industriali

INGENIO

Negli ultimi 20 anni, proprio in corrispondenza della diffusione dei prodotti a maggiore efficienza è scoppiato il caso dei problemi di delaminazione delle superfici del pavimento industriale.

Come superare il problema e quali consigli all’applicatore puoi dare?

Renzo Aicardi

La delaminazione dipende dall’applicatore!!!

- Perché non ha provveduto alla prequalifica del mix all’impianto prima di iniziare il lavoro;

- Perché non ha verificato la “omogeneità” della fornitura per quanto riguarda il calcestruzzo fresco fornito;

- Perché non ha verificato i tempi di evaporazione dell’acqua d’impasto;

- Perché non ha verificato il contenuto di sabbia nel mix fornito;

- Perché ha sbagliato i tempi di applicazione dello spolvero;

- Perché non ha verificato i tempi di “vulnerabilità” derivanti dalla situazione climatica al momento del getto.

In sintesi l’applicatore non ha adottato le giuste precauzioni verificando:

a) la composizione del calcestruzzo (di sua competenza anche se la fornitura è a carico di altri. Ovvero: “visto ed accettato”);

b) monitorando la situazione climatica durante le operazioni di getto (ovvero i tempi di evaporazione dell’acqua d’impasto).

Calcestruzzi fibrorinforzati per i pavimenti industriali

INGENIO

Per ottenere pavimentazioni industriali ad alta tenacità, sempre più spesso è prescritto l’uso di fibre per calcestruzzo.

Meglio le fibre o la doppia rete? Ci deve essere un progetto che dia indicazioni precise sulla tenacità e sui controlli?

Renzo Aicardi

Preferibile la doppia rete per il semplice fatto che in caso di contestazioni il CTU nominato dal giudice conosce il comportamento dell’armatura tradizionale e ben poco sa di calcestruzzo fibro-rinforzato SFRC.

L’armatura tradizionale, se posta in alto limita, contiene e controlla l’apertura delle fessure da ritiro. L’armatura tradizionale, se posta in basso, sopporta staticamente il pavimento.

Sono ben pochi ad oggi i professionisti in grado di prescrivere la tenacità necessaria al pavimento con calcestruzzo SFRC, come richiesto dalle istruzioni del CNR. Così si continua per il momento a prescrivere il tipo di fibra ed il suo dosaggio in Kg per metrocubo di calcestruzzo.

La prescrizione prestazionale del SFRC da parte del progettista, nel caso venga da questi considerata, sulla tenacità andrà a finire con un copia incolla, oppure, ignorando il significato dell’indice di tenacità, le ditte di pavimentazione continueranno ad indicare, come al solito e per convenienza economica, il dosaggio e il tipo di fibre maggiormente convenienti non per prestazione ma per prezzo.

Quindi preferibile sempre la doppia rete sino a che le ditte di pavimentazione ed i progettisti non avranno imparato a conoscere le fibre e le istruzioni emanate dal CNR sui calcestruzzi fibro rinforzati. I produttori dovrebbero organizzare convegni per diffondere la conoscenza delle norme e dei parametri di progettazione dei calcestruzzi fibro rinforzati SFRC.

Vorrei ricordare che prescrivendo il progettista l’indice di tenacità CMOD (Crack Mouth Opening Displacement) richiesta al calcestruzzo, diviene condizione indispensabile, pre qualificare all’impianto il mix contenente le fibre prelevando i cubetti da sottoporre a rottura ed i travetti per verificarne l’indice di tenacità e rispettare le richieste prestazionali indicate in progetto.

I Pavimenti post tesi

Da diversi anni per RIDURRE IL NUMERO DI GIUNTI NELle pavimentazioni più impegnative si preferisce utilizzare vengono proposte e realizzate pavimentazioni con LA TECNICA DELLA POSTTENSIONE le soluzioni delle pavimentazioni post tese in alternativa alle altre soluzioni tecnologiche.

Hai esperienze in tal senso? Cosa ne pensi?

Renzo Aicardi

Il Technical Report 34 tratta i pavimenti post tesi realizzati su soletta, ma in modo generico. In Italia

le poche ditte di pavimentazione che sono in grado di costruire pavimenti con la tecnica della post tensione non seguono regole identiche.

Ad esempio: i limiti sulla lunghezza dei trefoli, così come i limiti sulle resistenze ed i tempi per la tensione dei cavi sono demandati a questi specialisti che ne custodiscono gelosamente i limiti, con la conseguenza logica che diviene molto complicato (impossibile) verificarne le modalità esecutive. La tecnica costruttiva è di loro dominio e si guardano bene dal diffonderla.

E SI FESSURANO ANCHE QUESTI PAVIMENTI POST-TESI.

Pavimenti Industriali

Con il topic "pavimento industriale" vengono raccolti tutti gli articoli pubblicati sul Ingenio su queste tipologie di pavimentazioni in calcestruzzo e riguardanti la normativa, la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.