La protezione superficiale del calcestruzzo esposto al degrado: un vademecum per gli addetti ai lavori

Guida alla conoscenza e alla scelta dei sistemi di protezione superficiale del calcestruzzo nel contesto delle norme EN1504-1÷10, attraverso una panoramica delle varie tipologie, casi studio, fotografie, diagrammi e schemi commentati dall’autore.

L’articolo tratta, in modo divulgativo ma esaustivo, dei sistemi di protezione superficiale del calcestruzzo applicati a spatola, spruzzo o pennello nel contesto delle norme EN1504-1÷10, fornendo un quadro generale del contesto normativo, dei materiali e delle verifiche di conformità per costruire sistemi di protezione efficaci contro la penetrazione di agenti aggressivi e la riparazione strutturale del calcestruzzo armato. Sulla base dell’esperienza professionale diretta dell’autore si presentano, sotto forma di immagini, casi studio, fotografie, diagrammi e schemi commentati, le informazioni minime necessarie ad un professionista del settore (progettista, impresa o direzione lavori) per districarsi nei riferimenti normativi cogenti e nella letteratura internazionale di riferimento sul tema.

La norma EN 1504 sui sistemi di protezione del calcestruzzo

I sistemi di protezione sono un elemento centrale della riparazione e del ripristino del calcestruzzo per garantirne o estenderne la vita di servizio.

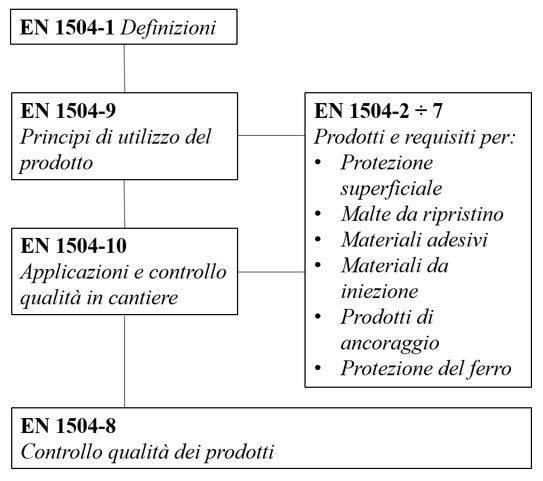

La normativa Europea che regola l’uso, le proprietà ed applicazioni dei prodotti per il risanamento e le riparazioni del calcestruzzo è la EN 1504 (in Italia UNI EN 1504: Prodotti e sistemi per la protezione e la riparazione delle strutture di calcestruzzo) che raggruppa dieci normative (figura 1, da Raupach, mod.)

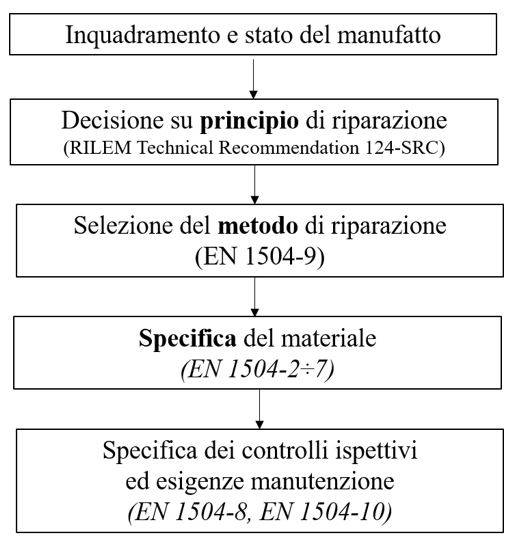

Volendo sintetizzare le fasi che conducono il processo decisionale verso l’uso di materiali di risanamento del calcestruzzo, possiamo riferirci alla figura 2 (da Raupach, mod.).

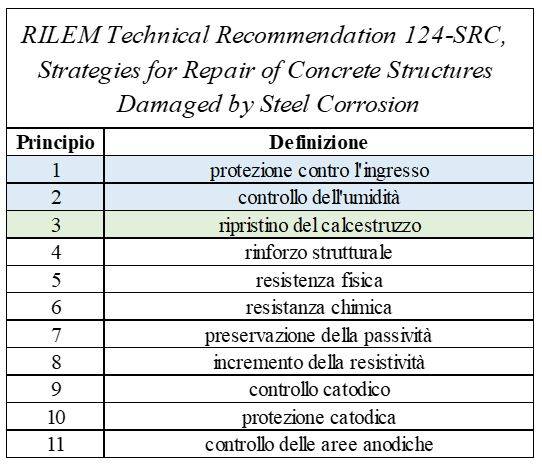

In sintesi osserviamo quattro punti critici che sono: ispezione e definizione dello stato del manufatto, scelta del principio (secondo RILEM, tabella 1), selezione dei metodi ed infine specifica dei materiali.

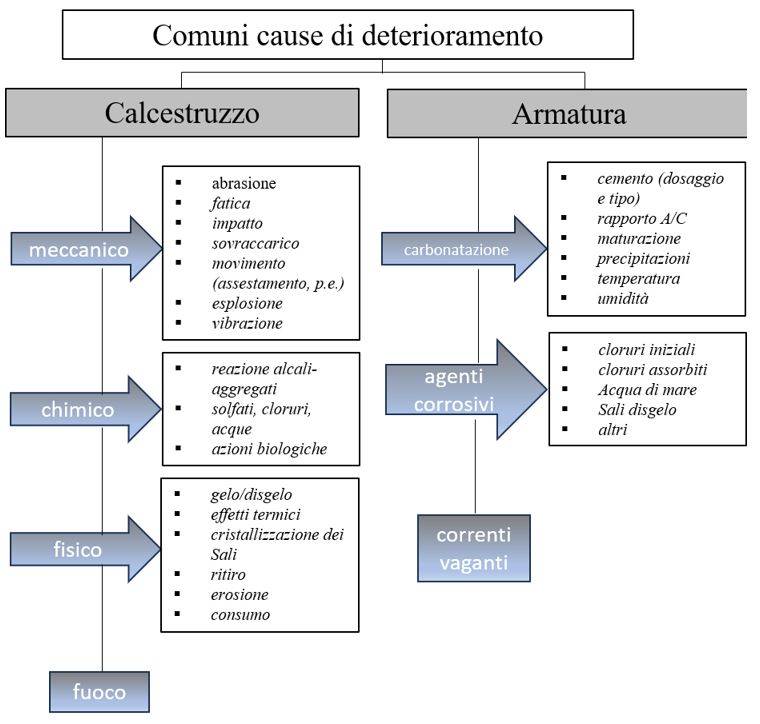

L’inquadramento del manufatto (che esula dagli scopi del presente articolo) è sicuramente un punto chiave del processo perché è soltanto previa definizione dello stato e delle cause che hanno generato il deterioramento (meccaniche, fisiche, chimiche) che si possono scegliere soluzioni che siano compatibili con il problema da risolvere e siano sostenibili economicamente.

La figura 3 (da Raupach, mod.) illustra le comuni cause di deterioramento del calcestruzzo.

Prendendo spunto dalla classificazione dei principi di risanamento del RILEM (tabella 1), qui ci occuperemo soltanto dei principi di protezione superficiali volti a controllare l’ingresso di sostanze aggressive (N.1, N.2) (cloruri, anidride carbonica, umidità, etc.) e del ripristino (strutturale e non) del calcestruzzo (N.3).

La protezione superficiale

La protezione superficiale si applica per estendere la vita di servizio delle strutture in calcestruzzo armato con lo scopo di rallentare il processo di suzione e diffusione dei fluidi aggressivi nel copriferro.

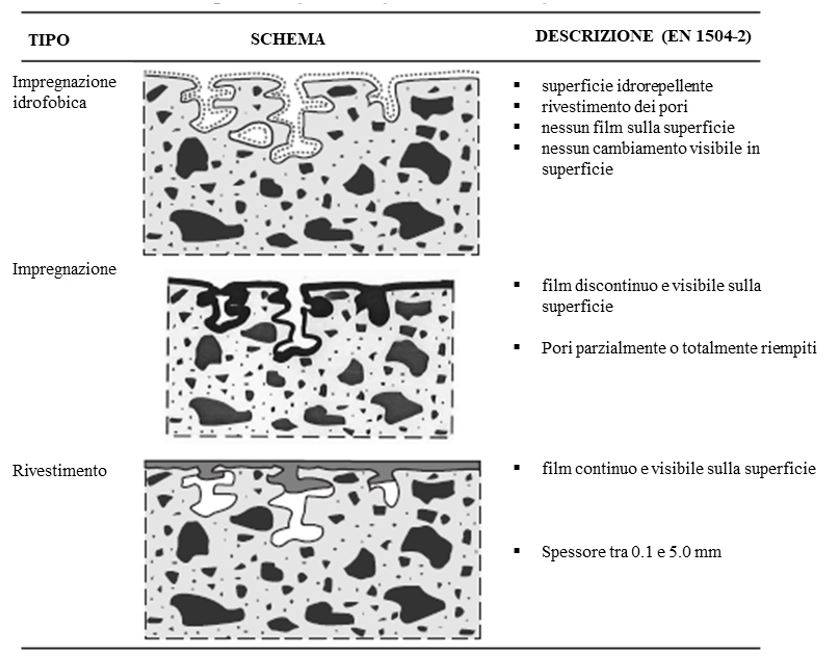

I tipi di protezione superficiale, coperti dalla norma EN 1504-2, sono i seguenti:

- impregnazione idrofobica,

- impregnazione,

- rivestimento.

Le differenze tra un sistema ed un altro sono a volte poco delineate ed alcuni materiali di tipo “protettivo” assolvono a più compiti funzionali in esercizio con un solo prodotto.

Comunque, volendo tenere distinte le definizioni ed i prodotti, in figura 4 (da Raupach, mod.) è possibile comprendere le differenze sostanziali tra: impregnazione idrofobica, impregnazione e rivestimento.

Vediamo brevemente quali sono le caratteristiche salienti di questi prodotti che hanno un impiego diffusissimo nei risanamenti di strutture.

Gli impregnanti idrofobici possono essere utilizzati per la protezione di strutture in pietra naturale o in calcestruzzo e sono caratterizzati dalla formazione di una pellicola invisibile sulla superficie del substrato, riducendo al contempo in modo significativo l'assorbimento di acqua da parte dello stesso. I trattamenti idrofobici sono solitamente silani o silossani, che vengono diluiti in acqua o alcool.

Il trattamento idrofobico di per sé non riempie i vuoti capillari, ma si limita a ricoprire le pareti dei pori. Grazie al rivestimento della parete esterna dei pori, l'acqua non è in grado di penetrare nel substrato (Figura 4). Tuttavia, questi sistemi sono permeabili al vapore acqueo o all'acqua in pressione. Dunque, se da un lato questi sistemi ostacolano il bagnamento del calcestruzzo, dall’altro (essendo traspiranti) ne permettono l’asciugatura. L’aspetto della superficie resta inalterato, salvo nei trattamenti pigmentati che sono usati anche per correggere difetti estetici su calcestruzzi facciavista.

Le impregnazioni sono utilizzate per ridurre la porosità della superficie, al fine di ridurre l'ingresso di vapore o liquidi e di aumentare (in certi casi) la resistenza meccanica della superficie stessa. A differenza dei trattamenti idrofobici, i pori del substrato vengono riempiti parzialmente o completamente e sulla superficie del substrato si forma un film discontinuo e sottile. Inoltre, l'aspetto della superficie viene alterato come colore dall'applicazione di un impregnante.

Generalmente gli impregnanti sono a base di polimeri organici, come gli epossidici, i poliuretanici o gli acrilici. Se l'impregnazione fa parte di un “sistema di protezione della superficie” (vedere oltre), l'impregnazione deve essere perfettamente solidale agli strati che costituiscono il sistema.

I rivestimenti producono uno strato protettivo continuo sulla superficie del calcestruzzo con un determinato spessore.

Vengono applicati per escludere l'ingresso di sostanze nocive, per aumentare la resistenza meccanica del calcestruzzo in superficie e per fare da ponte a fessure, in movimento e non. Gli spessori tipici dei rivestimenti sono compresi tra 0,1 e 5,0 mm. A seconda dell'uso previsto, i rivestimenti possono essere realizzati, ad esempio, con resine epossidiche, poliuretani, acrilati, dispersioni polimeriche o composti di cemento e polimeri. Possono anche contenere aggregati, che di solito sono sabbia di quarzo con una granulometria inferiore a 1,0 mm.

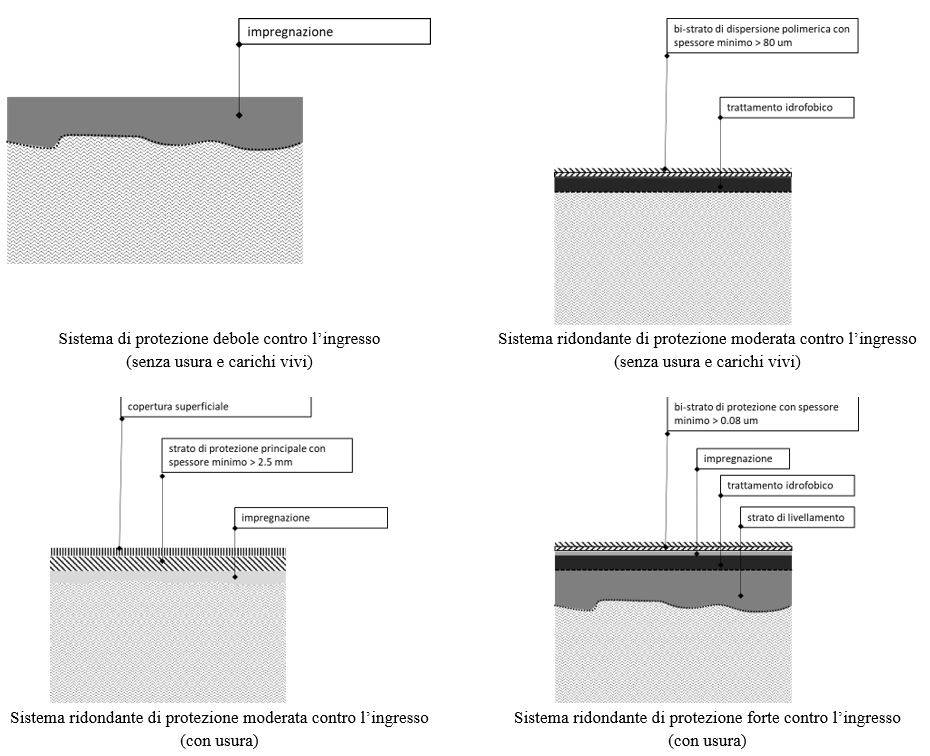

I rivestimenti sono solitamente costituiti da più di uno strato per soddisfare i requisiti previsti dalla norma EN 1504-5 e diventano quindi dei veri e propri “sistemi” multi-strato.

Ogni strato ha funzioni che possono essere diverse, che sono le seguenti:

- impregnazione (vedi sopra),

- strato di livellamento,

- strato protettivo principale,

- strato di usura,

- strato superiore.

Soprattutto quando la superficie del calcestruzzo è irregolare e ruvida, si applica il cosiddetto strato di livellamento.

Questo strato ha i seguenti compiti:

- livellamento della superficie del calcestruzzo, come il nome suggerisce,

- chiusura di pori, vuoti e piccoli difetti della superficie del calcestruzzo.

La figura 5 (da Raupach, mod.) riporta alcuni esempi tipici di sistemi di protezione del calcestruzzo secondo gli addendi nazionali della norma SN EN 1504 in vigore in Svizzera, a titolo di esempio illustrativo della struttura di un “sistema”. La scelta di un sistema dipende da:

- disponibilità di budget,

- valutazione del rischio (costi / benefici),

- volontà di introdurre elementi ridondanti.

Quello della ridondanza è uno dei punti chiave perché, pur trattandosi di una scelta costosa, tuttavia, soprattutto per le infrastrutture capitali in ambiente aggressivo (classi di esposizione XD3, XF4, XS3, XA3, secondo EN 206-1) aumenta la loro resilienza per via dell’esistenza di differenti elementi protettivi resistenti all’attacco fisico, chimico, meccanico.

In generale, per quanto attiene alle opzioni disponibili, lo strato di livellamento è quasi sempre necessario perché altrimenti gli strati successivi, che rappresentano gli strati protettivi, non possono essere applicati in uno spessore costante.

Lo strato di livellamento è solitamente costituito da una malta di cemento modificata con polimeri (vedere oltre), con una granulometria massima di 0,5 mm e, in casi eccezionali, di 1,0 mm.

Lo spessore massimo dell'intero strato è di circa 3,0 mm.

Lo strato protettivo principale presenta una o più delle seguenti caratteristiche:

- impermeabilità all'acqua o a sostanze nocive,

- impermeabilità alla CO2,

- colmatura delle fessure,

- resistenza all'impatto meccanico (abrasione o sollecitazioni causate da variazioni di temperatura),

- resistenza all'attacco chimico.

I sistemi di protezione superficiale possono essere, infine, classificati in uno dei seguenti gruppi:

- sistema di protezione superficiale sigillante,

- sistema di protezione superficiale a ponte per l'apertura di fessure dinamiche,

- strati di usura.

A seconda della caratteristica principale desiderata, vengono scelti i materiali da utilizzare per gli strati specifici. In genere, per i sistemi di protezione superficiale che devono solo sigillare una superficie, si utilizzano, per realizzare lo strato, resine polimeriche rigide, come le resine epossidiche. Lo spessore di questi strati dipende dall'esposizione. Sulle superfici verticali lo spessore dello strato è di circa 0,3 mm; le superfici orizzontali esposte al traffico richiedono spessori di circa 5,0 mm. Grazie alle loro proprietà, questi strati non solo sigillano la superficie, ma funzionano anche come strato antiusura. Per garantire una rugosità sufficiente, lo strato viene granigliato con sabbia di quarzo o corindone, che ha una resistenza all'abrasione superiore a quella della sabbia di quarzo.

Se il sistema di protezione superficiale deve essere in grado di colmare le fessure, si utilizzano polimeri flessibili come i poliuretani. Per aumentare la resistenza dello strato al superamento di fessure si possono aggiungere ulteriori strati di rinforzo in fibra di vetro. Lo spessore dello strato protettivo principale è solitamente compreso tra 1,0 e 4,0 mm. Se questi sistemi di protezione superficiale sono esposti al traffico, lo strato di usura è realizzato in poliuretano, ma questo materiale non è flessibile e quindi va tenuto in considerazione che eventuali fessure attive sottostanti possano rendersi visibili.

Per evitare l'usura del sistema, è di solito necessario applicare uno strato di finitura della superficie (top coat) che è solitamente composto dallo stesso polimero dello strato protettivo e può essere pigmentato per soddisfare requisiti estetici.

Lo spessore dello strato di un elemento di un sistema di protezione superficiale rappresenta una delle principali proprietà del materiale, che deve essere specificata dal produttore in base ai requisiti definiti dalla norma EN 1504-2. Lo spessore dello strato specificato è considerato un valore minimo al di sotto del quale non si deve scendere per soddisfare tutti i requisiti necessari scelti dal progettista.

Lo spessore minimo dello strato è solitamente specificato come spessore dello strato dopo l'asciugatura e non durante l'applicazione. A causa dei processi di indurimento chimico dei diversi polimeri, lo strato durante l'applicazione è solitamente molto più spesso dello strato risultante dopo l'indurimento.

Di solito, le schede tecniche del produttore contengono indicazioni su come calcolare lo spessore dello strato risultante in base al consumo durante l'applicazione, ma, per progetti importanti, si raccomanda di eseguire delle misure a campione secondo il metodo descritto oltre.

....CONTINUA LA LETTURA DELL'ARTICOLO INTEGRALE NEL PDF

Ringraziamenti: si ringraziano i colleghi di IMM SA Ing. P. Tudori e Ing. A. Della Pergola per la revisione ed il contributo di immagini fornite.

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.

Patologie Edili

La patologia edile è una disciplina tecnica che si occupa dell'analisi, diagnosi e risoluzione dei difetti e dei danni nelle costruzioni. Questi problemi possono riguardare diversi aspetti strutturali e funzionali degli edifici, inclusi difetti di impermeabilizzazione, fessurazioni, umidità, degrado dei materiali e molto altro.

Protezione C.A.

Con questo TOPIC raccogliamo tutte le news e gli articoli sul tema protezione del calcestruzzo.

Condividi su: Facebook LinkedIn Twitter WhatsApp