Innovazione e Sostenibilità a Montalto di Castro: il Futuro delle Costruzioni attraverso la stampa 3D del calcestruzzo

Attraverso una proficua collaborazione, Enel Green Power e l'Università di Napoli Federico II hanno realizzato la prima struttura industriale in Italia stampata in 3D (in calcestruzzo) a ottenere l'autorizzazione sismica, dimostrando la fattibilità di questa tecnologia innovativa anche in contesti sismici.

La tecnologia della stampa 3D nel settore delle costruzioni: il progetto pilota di Montalto di Castro

A Montalto di Castro, nell’alto Lazio, si è concluso con successo un progetto pionieristico che unisce innovazione tecnologica e sostenibilità ambientale.

Enel Green Power, in collaborazione con l’Università degli Studi di Napoli Federico II, ha realizzato le prime strutture industriali in Italia realizzate in calcestruzzo stampate in 3D e con autorizzazione sismica.

Questo progetto rappresenta una svolta significativa nel settore delle costruzioni e dell’energia rinnovabile, avendo dimostrato come le tecnologie avanzate possano essere impiegate per creare infrastrutture resilienti e sostenibili.

La stampa 3D del calcestruzzo (3D Concrete Printing, 3DCP) è una tecnica avanzata di fabbricazione additiva che permette la costruzione di strutture tridimensionali per deposizione di strati successivi di materiale cementizio, a partire da un modello digitale predefinito.

Durante questo processo una testa di stampa robotizzata estrude una miscela di calcestruzzo (o malta in funzione della dimensione massima degli aggregati impiegata) in forma rigido-fluida, che si solidifica rapidamente per formare strati sovrapposti. È così possibile realizzare geometrie complesse, difficili o impossibili da ottenere con le tecniche di costruzione tradizionali, con una notevole flessibilità progettuale. Questa tecnica permette inoltre di ottimizzare la quantità di materiale cementizio utilizzato, riducendone a monte l’impatto ambientale e migliorandone la sostenibilità.

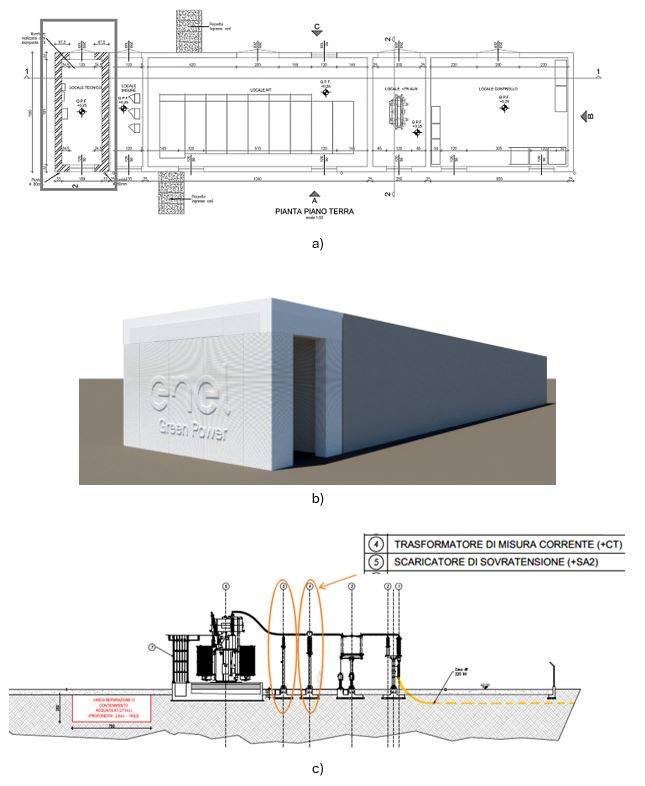

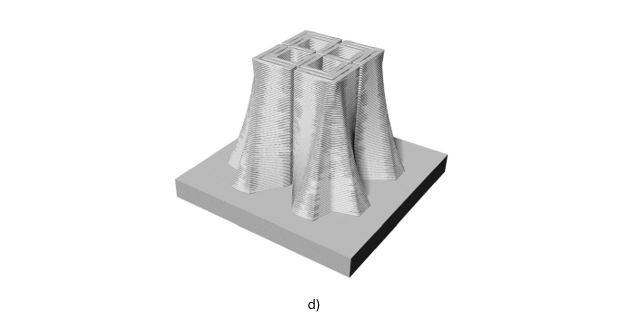

Nel caso del progetto di Montalto di Castro, queste potenzialità sono state sfruttate per reinventare un piccolo edificio industriale monopiano e due fondazioni (ottimizzate topologicamente) per attrezzature elettriche, integrati nella sottostazione BESS (Battery Energy Storage System) della centrale elettrica "Alessandro Volta".

L'edificio è stato disegnato come un insieme di moduli, 11 in totale, alti 2.80 metri, ciascuno dei quali stampato separatamente e successivamente assemblato in sito.

La struttura è poi stata completata con l’integrazione della copertura, sorretta da un cordolo gettato in opera e alloggiato in casseforme anch’esse stampate in 3D. Questo approccio modulare ha permesso di ottimizzare il processo costruttivo, riducendo i tempi di assemblaggio e migliorando la qualità complessiva dell'edificio.

Nonostante i suoi evidenti vantaggi, la tecnologia della stampa 3D nel settore delle costruzioni presenta ancora alcune sfide, sia per la mancanza di normative specifiche che per la variabilità delle prestazioni strutturali, dovute all’impiego di diversi tipi di apparecchiature robotiche. Nella generalità delle applicazioni, infatti, la qualità del prodotto finale può variare significativamente a seconda dei parametri di stampa, delle caratteristiche del materiale impiegato e delle capacità dell'hardware utilizzato, rendendo necessaria una rigorosa fase di testing preliminare.

Nel progetto del piccolo edificio industriale di Montalto di Castro, infine, le prestazioni sismiche delle strutture sono state testate presso il laboratorio del Dipartimento di Strutture per l’Ingegneria e l’Architettura dell’Università di Napoli Federico II, permettendo di ottenere l’autorizzazione dal Genio Civile. Questi test hanno infatti dimostrato la capacità dell’edificio di resistere alle sollecitazioni sismiche (in primo luogo quelle che caratterizzano il sito di Montalto di Castro), confermando il potenziale della stampa 3D come nuova frontiera per la costruzione di edifici sicuri e sostenibili.

Collaborazione e Sviluppo Tecnologico

La realizzazione di queste strutture è il traguardo di una stretta collaborazione in corso da tre anni tra Enel Green Power e l'Università degli Studi di Napoli Federico II, e centrata sullo sviluppo di criteri progettuali innovativi, specificamente adattati per il design strutturale di elementi non armati stampati in 3D.

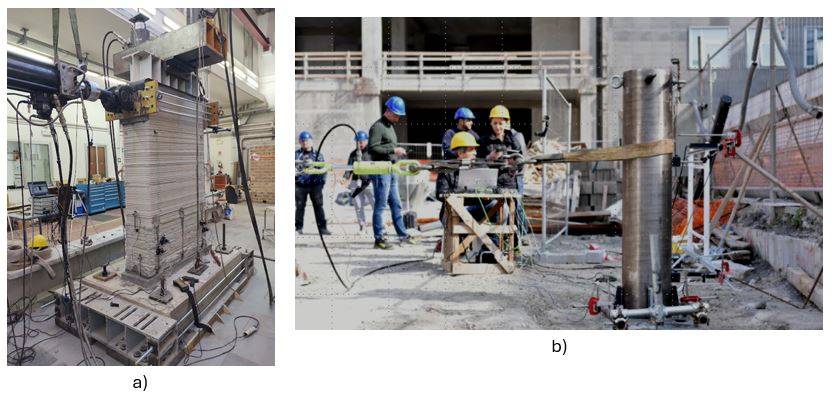

Questo approccio, basato sul "design by testing", ha richiesto una rigorosa fase di sperimentazione presso il Dipartimento di Strutture per l’Ingegneria e l’Architettura dell’Università, per comprendere e gestire le peculiarità del materiale cementizio stampato in 3D, tipicamente caratterizzato da un comportamento meccanico anisotropo per la presenza di interfacce deboli tra gli strati successivi. Le prove sperimentali iniziali si sono quindi concentrate sulla determinazione delle proprietà meccaniche del materiale a diverse scale, sia sui pannelli che sulle fondazioni.

In particolare, sono state eseguite prove di compressione e flessione, sia a livello di campione di materiale che di pannelli stampati, analizzando le risposte meccaniche nelle direzioni di proprio per tener conto della struttura stratificata del materiale.

Successivamente, sono state condotte prove su larga scala su pannelli stampati, per valutarne le prestazioni strutturali sotto carichi in piano (come nelle prove cicliche e di compressione diagonale) e sotto carichi fuori piano. Questi test hanno permesso di comprendere come la struttura a strati depositati in maniera additiva definisca la distribuzione delle sollecitazioni e la risposta globale degli elementi stampati.

Un ulteriore aspetto rilevante del progetto è stato lo sviluppo e la validazione di modelli meccanici specifici, capaci di simulare con precisione il comportamento delle strutture in calcestruzzo stampato in 3D sotto diverse condizioni di carico, tra cui quelle sismiche.

Utilizzando i risultati dei test sperimentali, la successiva calibrazione dei modelli analitici e numerici , ha permesso di renderli uno strumento affidabile per la previsione delle prestazioni strutturali e l'ottimizzazione del design, garantendo al contempo la sicurezza e la durabilità delle costruzioni.

In particolare, per quanto riguarda la fondazione stampata in 3D, è stata realizzata una fondazione pilota in laboratorio, successivamente testata in un ambiente geotecnico controllato, sottoponendola a carichi rappresentativi delle sollecitazioni di progetto e a una prova di tiro per verificarne la effettiva capacità resistente. Anche qui, questo approccio ha permesso di validare i modelli teorici sviluppati, e di riflesso ha confermato l’adeguatezza della fondazione ai requisiti di sicurezza.

In sostanza la combinazione di test sul campo e simulazioni numeriche ha permesso una comprensione approfondita delle proprietà fisiche e meccaniche del calcestruzzo utilizzato, fornendo le basi necessarie per ottenere l'autorizzazione sismica dalle autorità competenti.

Questo lavoro pionieristico dimostra come la stampa 3D del calcestruzzo possa essere integrata efficacemente nel contesto delle costruzioni sicure e sostenibili, ponendo le basi per future applicazioni su larga scala.

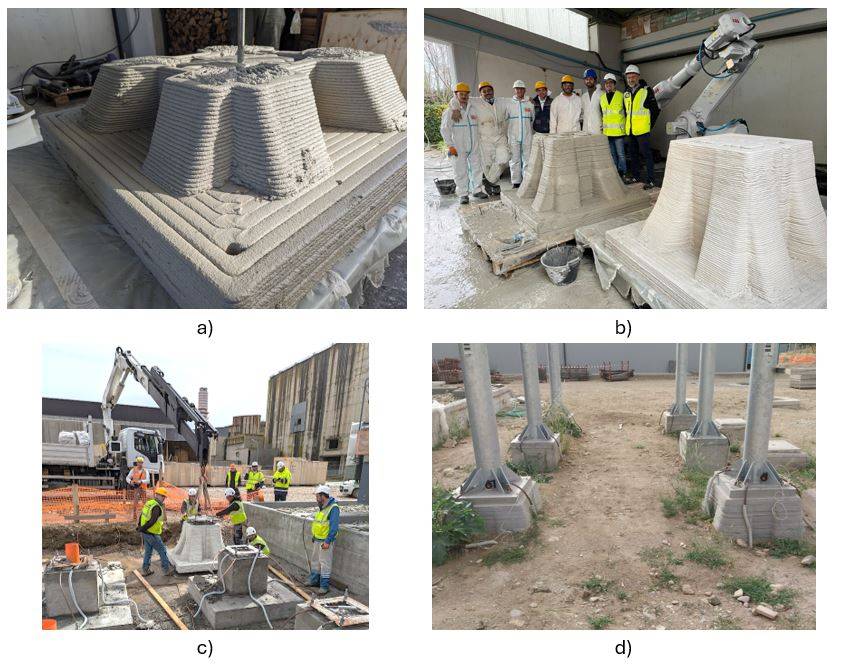

Realizzazione dei Pannelli e Fondazioni Stampati in 3D

La realizzazione dei pannelli di calcestruzzo stampati in 3D per il progetto di Montalto di Castro è stata possibile grazie ad un processo altamente innovativo e tecnologicamente avanzato, che ha integrato sinergicamente competenze ingegneristiche, robotica avanzata e materiali all'avanguardia.

Grazie alle potenzialità della stampa 3D, una tecnica che consente di costruire strutture stratificate mediante la deposizione continua e controllata di un materiale cementizio. I pannelli sono stati prodotti utilizzando un braccio robotico a sei assi, programmato per seguire un percorso digitale predefinito e depositare con precisione un filamento continuo di calcestruzzo speciale strato dopo strato.

Il materiale cementizio utilizzato, fornito da Heidelberg Materials, è stato specificamente formulato per essere estruso attraverso l'ugello del robot.

Questa formulazione garantisce le proprietà necessarie per la stampabilità del materiale, inclusa la stabilità dimensionale e lo sviluppo della resistenza meccanica nel tempo, permettendo la realizzazione di componenti di grandi dimensioni, come le pareti dell'edificio, alte 2.8 metri e larghe 1.4 metri.

Il processo di produzione è iniziato con la creazione di un modello digitale tridimensionale dei pannelli, sviluppato utilizzando software di modellazione CAD avanzati.

Questo modello è stato successivamente convertito in istruzioni dettagliate, che il robot ha seguito per depositare il calcestruzzo con precisione millimetrica. Per la progettazione e la programmazione del design parametrico di ciascun pannello e delle fondazioni, è stata fondamentale la collaborazione con lospin-off Etesias dell'Università degli Studi di Napoli Federico II, che ha curato gli aspetti legati all'ottimizzazione geometrica e all'efficienza produttiva.

Ogni pannello, caratterizzato da cavità funzionali integrate nella sezione, è stato costruito strato dopo strato: il braccio robotico ha depositato circa 2,5 chilometri di filamento per ciascun blocco di parete. Durante la stampa, i tecnici hanno monitorato costantemente vari parametri di processo, tra cui la pressione e la temperatura del materiale, la velocità di deposizione e la qualità del calcestruzzo pompato. Un controllo rigoroso di questi parametri è stato essenziale per garantire l'adesione tra gli strati, prevenire difetti e assicurare la conformità del prodotto finale ai requisiti progettuali. Una volta completata la stampa di ogni singolo blocco, i pannelli sono stati lasciati ad indurire e asciugare in condizioni controllate.

Successivamente, tutti i componenti sono stati trasportati a Montalto di Castro per l'assemblaggio finale. Questa fase ha richiesto una coordinazione precisa, simile al montaggio di un gigantesco "Lego". Ciascun modulo è stato posizionato tra i ferri di attesa precedentemente installati nella platea di fondazione, realizzando così un vincolo a incastro alla base. Le connessioni tra i vari componenti sono state realizzate utilizzando casseforme a perdere, anch'esse stampate in 3D, posizionate in testa alle pareti per facilitare l'installazione e garantire la precisione delle giunzioni strutturali.

L'approccio utilizzato per la produzione dei pannelli ha comportato l'impiego di materiali innovativi e tecniche di controllo avanzate per assicurare che ogni strato di calcestruzzo mantenesse la forma desiderata e possedesse le caratteristiche meccaniche richieste. Il risultato è stato un prodotto con una qualità superficiale elevata, evidenziata dai solchi orizzontali visibili sulle pareti, che rappresentano gli strati successivi di calcestruzzo depositati uno sopra l'altro. L'intero processo è stato caratterizzato da un elevato grado di automazione, riducendo significativamente il rischio di errori umani e migliorando la sicurezza sul lavoro. L'assemblaggio finale a Montalto di Castro ha comportato non solo l'installazione delle pareti stampate, ma anche l'integrazione con le fondazioni precedentemente predisposte, il tutto eseguito con precisione tale da garantire la conformità alle normative sismiche vigenti.

Questo progetto non solo ha dimostrato la fattibilità della stampa 3D per applicazioni industriali permanenti in zona sismica, ma ha anche aperto la strada a futuri sviluppi tecnologici nel campo delle costruzioni sostenibili. La tecnologia ha permesso di ridurre significativamente i tempi di costruzione e l'uso dei materiali, contribuendo a un impatto ambientale ridotto e a una maggiore efficienza dei processi costruttivi.

...Continua la lettura nel PDF.

L'articolo continua con:

Modello di Calcolo per la Progettazione Strutturale

Conclusioni e Prospettive Future

Costruzioni

Costruzioni: su INGENIO articoli tecnici, normative e innovazioni per progettare, realizzare e gestire opere edilizie e infrastrutture.

Sicurezza

Gli approfondimenti e le news riguardanti il tema della sicurezza intesa sia come strutturale, antincendio, sul lavoro, ambientale, informatica, ecc.

Sismica

Tutti gli articoli pubblicati da Ingenio nell’ambito della sismologia e dell’ingegneria sismica.

Sostenibilità

Con questo Topic riportiamo quanto pubblichiamo su quello che riguarda il tema della sostenibilità: gli accordi internazionali e nazionali, i protocolli di certificazione energetici ambientali, le news e gli approfondimenti scientifici, i commenti.

Condividi su: Facebook LinkedIn Twitter WhatsApp