Industria 4.0: la centralità dei sistemi MES nell’evoluzione dei sistemi produttivi

L'Ing. Marco Belardi spiega l'importanza delle piattaforme informative a supporto dell'industria 4.0, indicando il ruolo centrale assunto dai sistemi MES (Manufacturing Execution System) quali elementi di raccordo tra l’ambiente produttivo e i sistemi gestionali di tipo ERP.

Nel precedente articolo di questa rubrica abbiamo osservato che non esistono “macchine 4.0”!

4.0 é un ambiente in cui i beni materiali rappresentano una parte che, per quanto importante, non costituisce, da sola, la soluzione; ambiente dove altrettanto importante è la presenza di beni immateriali intangibili, in un contesto dove il “digital backbone” consente di trarre il massimo vantaggio dall’interoperabilità di tutti i fattori produttivi e dallo sfruttamento in tempo reale dei dati, vera nuova moneta della quarta rivoluzione industriale.

In questo nuovo contributo, voglio evidenziare come nell’architettura del sistema 4.0, assumano un ruolo centrale i sistemi MES (acronimo di Manufacturing Execution System), quali elementi pivot di raccordo tra l’ambiente produttivo a valle (shop floor) e i sistemi gestionali a monte di tipo ERP.

Il MES quale piattaforma indispensabile alla digitalizzazione e integrazione dei diversi livelli produttivi

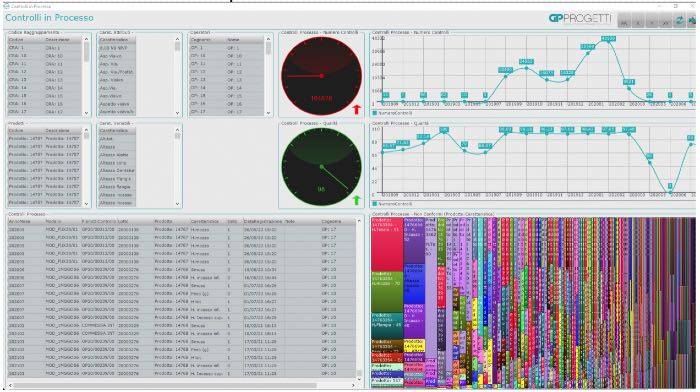

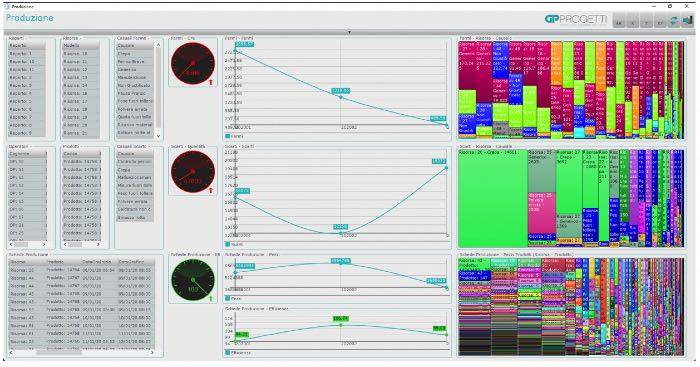

I sistemi MES (Manufacturing Execution System) sono soluzioni software che garantiscono l'integrazione di qualità ed efficienza nel processo di produzione, assicurandone l'applicazione in modo sistematico e proattivo. I sistemi MES si collegano alle informazioni di produzione in tempo reale di più impianti, stabilimenti e fornitori. Inoltre, si integrano facilmente con apparecchiature, controller e applicazioni aziendali di livello Enterprise, garantendo visibilità completa, controllo e ottimizzazione della produzione, di tutti i processi aziendali.

Il MES (ridefinito dallo standard ISA 95 anche come MOM - Manufacturing Operation Management) è ormai divenuto uno strumento strategico indispensabile a introdurre la necessaria flessibilità in ogni sistema produttivo chiamato a rispondere ad una domanda di mercato sempre più caratterizzata da “lotti unici”.

Le filiere commerciali sempre più corte e disintermediate e la crescita esponenziale - favorita dal fenomeno pandemico - del commercio elettronico, hanno favorito un contatto sempre più diretto tra il consumatore finale ed il produttore a monte (ma questo vale in tutte le relazioni cliente/fornitore di qualsiasi catena produttiva) portando la richiesta di customizzazione a livelli fino a poco tempo fa difficilmente immaginabili che solo un’efficiente gestione dei dati e un impiego in tempo reale degli stessi in sistemi produttivi interconnessi consente di soddisfare.

Tutte le attività connesse alla gestione della produzione vengono supportate da una piattaforma integrata; per questo, un MES richiede un modello di dati profondo e coerente in grado di contenere i dati del prodotto e una mappatura di tutte le risorse coinvolte nel processo produttivo.

Non solo, è altrettanto importante che la piattaforma sia interconnessa e in grado di interagire con le altre componenti del sistema informativo aziendale, quali i sistemi ERP (Enterprise Resource Planning) e PLM (Product Life-Cycle Management), attraverso una solida condivisione dei dati resi accessibili attraverso un’infrastruttura di supporto (digital backbone) capace di interagire con i diversi livelli gestionali dell’architettura del sistema.

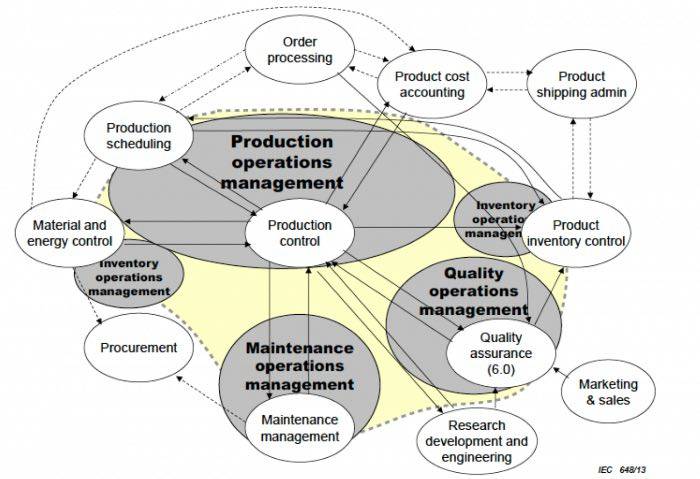

Una raffigurazione schematica di tale contesto viene fornita dallo standard ISA S95-1, il quale evidenzia anche la trasversalità della piattaforma MES dove, nel breve acronimo sono in realtà sintetizzate numerose aree di interazione tra la piattaforma e lo shopfloor finalizzate al monitoraggio e gestione della produzione e allo sviluppo e realizzazione del prodotto.

Come ho avuto già modo di scrivere in questa rubrica, integrazione e interconnessione sono le caratteristiche tecnologiche avanzate e indispensabili allo sviluppo di un ambiente in logica “4.0 ed il MES è l’elemento centrale attorno al quale implementare la digitalizzazione della manifattura in varie aree: logistica, pianificazione, gestione e monitoraggio della produzione, manutenzione, qualità, tracciabilità di processo e di prodotto ed altre ancora.

Le applicazioni MES si collocano gerarchicamente al livello 3 della struttura dove il livello 2 è quello del controllo mentre il livello 4 è quello dei sistemi di gestione aziendale quali i sistemi ERP.

I sistemi di controllo sono sistemi di livello 2 e i sistemi aziendali sono sistemi di livello 4.

È fondamentale pertanto che l’implementazione di tali applicazioni venga effettuata studiando preliminarmente e pianificando una totale integrazione tra i diversi livelli.

A supporto di tali attività di sviluppo applicativo sono disponibili alcuni standard, in particolare IEC 62264-3. Lo scopo di questo standard è proprio definire le attività e le funzioni nel Livello 3 che legano i due livelli a monte e a valle. Definisce le attività nel Livello 3 e i punti di contatto per l'integrazione dei dati definito in IEC 62264-1. Definisce le funzioni all'interno del Livello 3 che convertono il processo in requisiti di controllo di Livello 2 effettivi e che convertono le informazioni di Livello 2 in modo utile per poter essere impiegate al livello superiore.

MES ed ERP: il vantaggio dell'integrazione

Un esempio semplice può chiarire il concetto.

Ipotizziamo un sistema produttivo in cui si manifesti una produzione di scarti su alcuni impianti.

Il MES può assicurare in tempo reale la disponibilità di informazioni utili e relative al problema provenienti direttamente dall’osservazione e dal monitoraggio automatici del processo; le stesse potranno essere fornite, con livelli di dettaglio differente e modalità diverse ai diversi destinatari coinvolti nel processo.

L’operatore di macchina riceverà un alert sulla produzione di pezzi difettosi (scarto).

Il pannello informativo di reparto proporrà, attraverso un apposito cruscotto, il valore attuale del OEE.

Se però si vuole conoscere il valore economico dello scarto, informazione non direttamente osservabile ma derivabile dalla gestione di più informazioni, sarà necessario mettere in relazione quelle rese disponibili dal MES (quantità scartata) con altre informazioni, direttamente coinvolte nel processo, ma non disponibili a livello MES, in quanto gestite normalmente a livello superiore. È il caso ad esempio dei costi della materia prima impiegata, della manodopera, degli ammortamenti degli impianti, delle rilavorazioni, dei tempi di set up e manutenzione e cosi via.

Solo un opportuno coordinamento e integrazione tra i diversi livelli consente di avere a disposizione in tempo reale informazioni affidabili, evitando costose elaborazioni manuali che sono al tempo stesso fonte di errore e causa di intempestività. La conoscenza immediata di queste informazioni, nell’esempio in oggetto, consentirà di intraprendere le necessarie azioni di intervento finalizzate a rimuovere la causa di scarto dando priorità all’impianto che sta generando scarti più costosi nell’unità di tempo.

La causa più frequente che impedisce alle aziende di godere degli incentivi connessi agli investimenti 4.0 è ascrivibile all’assenza di piattaforme necessarie a garantire la gestione dei dati di produzione.

Per questo si assiste spesso ad un’attività di software selection che le aziende in molti casi avviano con l’unico intento di soddisfare i requisiti di integrazione ed interconnessione.

La selezione del sistema MES più adeguato

In realtà, prima di avventurarsi nella selezione di un MES è indispensabile procedere ad un attento riesame del processo, occasione per far emergere la presenza di attività non a valore (attività per le quali il cliente non è disposto a pagare in quanto non aggiungono valore, non sono necessarie), operando un’adeguata mappatura del flusso di valore (applicando tecniche Lean quali la VSM - Value Stream Mapping), definendo lo stato di fatto (“As Is”) e quello che si intende raggiungere (“To Be”), ed individuando le aree funzionali prioritarie su cui agire.

Per alcune aziende potrà risultare più importante procedere sull’implementazione di tools in grado di garantire il monitoraggio della produzione, per altre potrà prevalere l’interesse per la pianificazione della produzione, la manutenzione predittiva, la tracciabilità di processo e/o di prodotto e così via. La maggior parte sarà probabilmente comunque interessata ad implementare, seguendo le diverse priorità, gli strumenti adeguati in tutte le aree di interesse. Tali progetti non si realizzano però a gradino partendo da zero e implementando tutto nello stesso tempo.

Per questo risulta ancor più indispensabile un’attenta analisi delle necessità con la definizione dei necessari KPI’s e funzionalità per poi procedere alla scelta dell’architettura più congeniale.

Gli standard ISA 95 e IEC 62264 citati nel presente articolo sono di grande supporto proprio in questa prima delicatissima fase di comprensione interna delle necessità e definizione conseguente delle specifiche per l’acquisizione della soluzione MES più adeguata.

In tema di agevolazioni, è utile ricordare che gli investimenti in soluzioni di questo genere sono eleggibili alle misure del piano Transizione 4.0 in quanto riconducibili all’allegato B all’art.1 della legge 232/2016 e possono usufruire di quanto previsto al comma 1058 dell’art. 1 della legge 178/2020 ovvero di credito di imposta in misura pari al 20% del valore dell’investimento fruibile in tre anni a partire dal mese successivo all’avvenuta interconnessione.

Vuoi approfondire questi temi? Visita la PAGINA di Marco Belardi

Leggi anche:

Industria 4.0: perché integrazione e interconnessione sono indispensabili per la trasformazione digitale

Cosa significa Paradigma 4.0? È davvero sufficiente investire in beni dotati di tecnologia o serve altro? In questo articolo della rubrica dedicata al Piano Transizione 4.0, viene illustrata l’importanza di due caratteristiche tecnologiche centrali nel raggiungimento dell’obiettivo di trasformazione.

>>> L'ARTICOLO

Industria 4.0

Con questo Topic raccogliamo le news e gli approfondimenti riguardanti l’industria 4.0 sia da un punto di vista tecnologico che dei finanziamenti.