Il trasporto del calcestruzzo impatta sulla qualità del materiale

Il calcestruzzo deve essere trasportato rapidamente al cantiere, mantenendo la lavorabilità e prevenendo segregazioni, essudazioni o deterioramenti, utilizzando attrezzature adeguate e rispettando il limite massimo di 120 minuti tra miscelazione e scarico. La documentazione di trasporto deve essere dettagliata e conforme alle linee guida, per garantire qualità, durabilità e conformità del materiale.

Il trasporto del calcestruzzo al luogo di impiego deve essere effettuato in tempi celeri, per evitare la segregazione o il danneggiamento del conglomerato

Dopo la miscelazione il calcestruzzo viene trasportato in cantiere, gettato nella cassaforma, compattato e sottoposto a finitura.

La facilità con cui si possono eseguire queste operazioni dipende dalla lavorabilità dell’impasto.

Il termine “lavorabilità” può ricondursi a 2 concetti: consistenza e coesione. La prima è un indice della facilità con cui il calcestruzzo è in grado di scorrere, la seconda è rappresentativa della stabilità dell’impasto nei riguardi della segregazione e dell’essudamento.

La classe di consistenza ottimale dipende dal tipo di getto, dalla tipologia di manufatto che si vuole realizzare, dalle dimensioni dell’inerte, dal tipo e grado di infittimento dell’armatura presente nella struttura che può interferire con lo scorrimento del calcestruzzo in fase di getto e dai mezzi disponibili per la compattazione.

Il fenomeno della segregazione è abbastanza conosciuto e si riferisce alla separazione della parte grossa (aggregato) da quella fine (boiacca).

L’essudazione è il fenomeno che riguarda la formazione di un velo di acqua o di boiacca acquosa sulla superficie del calcestruzzo e appare dopo il getto e la compattazione. In particolare, la boiacca affiora in presenza di calcestruzzi magri o troppo fluidi, dando luogo dopo l’indurimento, ad una superficie incoerente e polverosa che dà possibilità a sostanze aggressive o ad agenti atmosferici di penetrare nella porosità della pasta cementizia

Il trasporto dal sito di confezione al luogo di impiego deve essere effettuato in tempi relativamente rapidi e con mezzi adeguati onde evitare la segregazione o il danneggiamento del conglomerato.

Se facciamo riferimento al documento "Linee guida per la produzione, il trasporto ed il controllo del calcestruzzo preconfezionato" del Consiglio Superiore dei lavori pubblici - Servizio Tecnico Centrale osserva che “…. il calcestruzzo dovrà essere messo in opera entro 2 h dal momento in cui è stata Introdotta l'acqua nella miscela (corrispondente all'ora di carico della autobetoniera)” e ancora “… dovrà avvenire utilizzando mezzi e attrezzature idonee ad evitare che si verifichi la segregazione dei vari componenti dell’impasto o il deterioramento dell'impasto stesso”.

Terminata la miscelazione e durante la movimentazione si può osservare una graduale perdita di lavorabilità nel tempo provocata dall’assorbimento dell’acqua di impasto da parte degli aggregati, dall’inizio delle reazioni di idratazione del cemento e dalla perdita di acqua per evaporazione.

La perdita di lavorabilità dipende dai costituenti del calcestruzzo e in particolare dalla temperatura ambientale. Nel periodo estivo la perdita di lavorabilità è senza dubbio più significativa di quella misurabile nel periodo invernale.

Un calcestruzzo ordinario dopo circa 30/60 min. dal termine della miscelazione, in condizioni normali, ossia con T ambientali variabili fra i 20 e 25 ° C, può perdere fino a 2-3 cm di lavorabilità in termini di consistenza misurata con il cono di Abrams.

Nel periodo estivo il calcestruzzo può arrivare a perdere anche 3 – 5 cm di lavorabilità nello stesso arco temporale.

Allo scopo di limitare tale perdita di lavorabilità possono essere impiegati additivi “a lungo mantenimento” che ritardano le reazioni di idratazione del cemento e limitano la perdita di acqua per evaporazione.

L’impiego di tali additivi e lo studio di un mix design adeguato alle condizioni ambientali, al tempo di trasporto e di messa in opera, sono fondamentali e hanno lo scopo di evitare la correzione di acqua in cantiere per ripristinare la consistenza che influisce negativamente e significativamente sul rapporto acqua/cemento e sulla durabilità.

Le stesse Linee Guida richiamano: “… Tipo e quantità di ogni eventuale aggiunta di acqua e/o additivi che dovesse essere effettuata in fase preliminare alla consegna, sotto la responsabilità del produttore, deve essere prevista in produzione, non alterare le prestazioni prescritte ed essere registrata sul documento di trasporto. Non sono ammesse aggiunte di acqua o additivi alla consegna”.

I sistemi più utilizzati per il trasporto del calcestruzzo fresco dall’unità produttiva al cantiere sono:

- l’autobetoniera;

- la benna;

- l’autocarro cassonato;

- il nastro trasportatore

Il sistema più comune e adottato per una sufficientemente rapida messa in opera del calcestruzzo fresco è l’autobetoniera con l’ausilio di pompa, gli altri mezzi citati sono normalmente impiegati per casi specifici (ad esempio per la prefabbricazione, dove i tempi e le quantità sono ridotte in relazione alla produttività del mescolatore, oppure per getti di piccole dimensioni con consistenza di terra umida.

Per ogni carico di calcestruzzo si predispone un documento di trasporto (DDT), che nel caso di calcestruzzo preconfezionato deve contenere:

- Numero di bolla o di documento;

- Data;

- Impianto di riferimento con relativa certificazione e numero (FPC);

- Cliente e luogo di destinazione;

- Trasportatore;

- Codice dell’autobetoniera e targa;

- Descrizione del prodotto (classe di resistenza, diametro massimo dell’inerte, classe di consistenza, classe di esposizione, classe di cloruri);

- Composizione, qualora il calcestruzzo non fosse a resistenza ma a composizione richiesta;

- Quantità trasportata in mc;

- Eventuali note (aggiunte di materiali o costituenti speciali o classe e tipo di cemento);

- Ora di confezione in centrale di betonaggio, di arrivo in cantiere, di inizio e fine scarico, tali indicazioni permettono di verificare se eventuali soste sono attribuibili all’impresa o al fornitore del calcestruzzo, la durata di consegna ed indirettamente la qualità del calcestruzzo durante il tempo di trasporto e la fase di scarico in termini di omogeneità e uniformità;

- In calce al documento dovrà esserci la firma del cliente che accetta la quantità e le caratteristiche dichiarate nel DDT e l’eventuale acqua richiesta dal cliente/cantiere stesso, registrandone la quantità in litri. Questo aspetto, come già scritto non ammesso dalle linee guida sul calcestruzzo preconfezionato (UNI 11104) è invece frequente e talvolta necessario per il fornitore di calcestruzzo per evidenziare le alterazioni in cantiere sul suo prodotto a causa di aggiunte d’acqua o altri materiali. Sarebbe inoltre opportuno che il DDT fosse firmato dal cliente dando evidenza in stampatello del nome e cognome di colui che lo riceve.

Tale documento deve formare oggetto di controllo e registrazione da parte di chi riceve il calcestruzzo ed eventualmente da parte della direzione lavori.

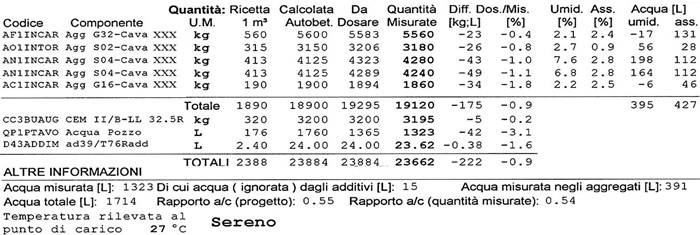

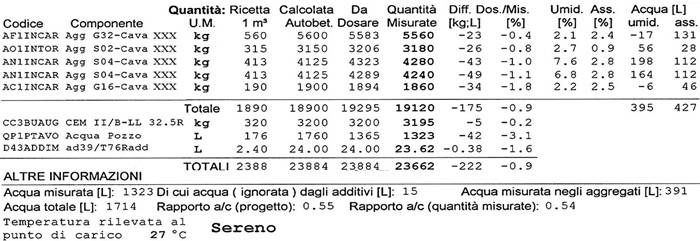

Sul documento di trasporto è consigliabile che vi sia stampato il ciclo di carico, dove si possono riscontrare i seguenti dati (in funzione delle colonne):

- I°: codici dei prodotti impiegati;

- II°: i componenti, quali l’aggregato con sito di provenienza e lavorazione, cemento (classe e tipo), additivo, ecc.;

- III°: le unità di misura;

- IV°: la ricetta teorica per m3 di calcestruzzo;

- V°: la quantità calcolata, intendendo quella del singolo componente per m3 moltiplicata per i m3 trasportati dichiarati in bolla (nel caso specifico si intendono 10mc trasportati);

- VI°: la quantità dei componenti da dosare, che è la risultante del quantitativo teorico, di cui al punto precedente, accresciuto del quantitativo di materiale necessario per compensare la quantità di acqua presente per lo stato di umidità in cui si trova (nel caso specifico se consideriamo la prima riga nei 5600 Kg di aggregato è presente 2,1% di umidità ma il materiale risulta avere un assorbimento proprio del 2,4% quindi sotto saturo e l’acqua va in detrazione di 17 litri);

- VII°: quantità misurata, che è quella effettivamente pesata (materiali solidi) o dosata dall’impianto (acqua ed additivi);

- VIII°: differenza in termini di peso tra il quantitativo che il sistema avrebbe dovuto dosare e quello effettivamente dosato (VI°-VII°);

- IX°: fuori tolleranza in termini percentuali che le Linee Guida sul calcestruzzo preconfezionato ammettono nella misura del 3% per il dosaggio totale dei componenti solidi e il 5% per quelli liquidi. Nel caso fossero registrate delle anomalie o il superamento delle percentuali ammesse, il produttore deve assicurare la qualità del carico e le prestazioni dichiarate attuando azioni efficaci per la loro risoluzione. Queste tolleranze sono indicate dalle linee guida per la produzione, trasporto e controllo del calcestruzzo preconfezionato predisposto dal Consiglio Superiore per i Lavori Pubblici;

- Vi sono inoltre altre colonne dove viene indicata l’umidità rilevata dalla sonda (solitamente negli aggregati fini/sabbie) e quella rilevata manualmente dall’operatore (per l’aggregato più grosso, vista l’assenza di sonde idonee in commercio). Moltiplicando la differenza di percentuale tra l’umidità rilevata e l’assorbimento con il quantitativo in kg del componente, si avrà la quantità di acqua presente in esso per quel specifico carico. Quindi, per riportare il peso al m3 effettivo, la miscela dovrà essere compensata con un quantitativo analogo di materiale;

- A volte, come in questo caso in calce alla stampa, si possono trovare altre informazioni come il rapporto a/c di progetto, a/c dosato dall’impianto, l’acqua totale misurata negli aggregati, l’acqua totale di impasto, l’eventuale acqua presente in betoniera registrata dall’impiantista, il peso totale per m3 e per i m3 trasportati della miscela di calcestruzzo.

Da un documento di trasporto è possibile verificare quindi la conformità alle specifiche di norma.

Si riportano di seguito alcune verifiche documentali significative:

- il rapporto a/c teorico e dosato dall’impianto dovrà essere inferiore a quello massimo previsto per la classe di esposizione e i due dati devono essere vicini tra loro (nel caso di specie si rileva come il rapporto A/c teorico sia pari a 176 lt/320 Kg = 0,55, mentre quello reale dosato dall’impianto 171,40 lt/ 319,5 Kg = 0,53;

- il quantitativo teorico e dosato di cemento a m3 dovrà essere superiore a quello minimo richiesto per la classe di esposizione, quale requisito di progetto e contrattuale;

- i fuori tolleranza permettono di valutare l’idoneità delle strumentazioni di misura;

- il quantitativo di acqua in betoniera, qualora fosse superiore a 100 litri, permetterebbe di comprendere la precisione o meno del quantitativo di acqua totale di processo gestita dalla centrale;

- i valori registrati dalle sonde di umidità di carichi consequenziali dovranno corrispondere, altrimenti può significare un cambio di materiale, più o meno ricco di acqua, staratura della strumentazione, ecc.;

- se il tempo trascorso tra la fine della miscelazione e l’arrivo in cantiere è elevato, superiore ai 60 min., sicuramente c’è una significativa perdita di lavorabilità con conseguente probabile correzione da parte dell’autista in cantiere o da parte dell’impresa per ripristinare la consistenza. Si può notare anche che la fornitura di calcestruzzo avviene da una centrale di betonaggio posta ad elevata distanza dal cantiere, non garantendo la qualità e la durabilità del conglomerato;

- è importante valutare il tempo trascorso tra l’arrivo in cantiere del mezzo e l’inizio dello scarico, se il tempo è superiore a 30 min. può significare che l’impresa, non pronta alla fase di getto, ha fatto attendere la macchina in sosta;

- se il tempo tra inizio e fine scarico è superiore ai 60 min. può esserci stato uno scarico lento, quindi avvenuto tramite benna o causato da imprevisti di cantiere; uno scarico lento sicuramente influisce sulla segregazione del materiale, l’evaporazione dell’acqua e può compromettere la messa in opera nel suo complesso con la formazione di giunti freddi tra fasi di getto successive. È facile, se non sono stati presi opportuni accorgimenti da parte del produttore e dell’impresa, che sia stata aggiunta dell’acqua per compensare la perdita di lavorabilità anche se non riscontrabile sul documento di trasporto.

- si ribadisce che il tempo massimo ammesso tra il termine di miscelazione in centrale e la fine dello scarico di tutta la macchina in cantiere, deve essere pari a 120 min. Qualora fossero previsti tempi più lunghi, il produttore, l’impresa, il progettista e la direzione lavori dovranno valutare sistemi, accorgimenti e/o progettare miscele capaci di mantenere la prestazione, la durabilità e la consistenza richiesta.

Per concludere, la fase di trasporto del calcestruzzo fresco dalla bocca di carico fino al luogo di consegna è estremamente critica e va presidiata adeguatamente dal Direttore dei lavori, è una fase che non va trascurata ma approfondita attentamente per pianificare i lavori efficacemente ed evitare di degradare il calcestruzzo e ridurne la qualità.

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.

Costruzioni

Costruzioni: su INGENIO articoli tecnici, normative e innovazioni per progettare, realizzare e gestire opere edilizie e infrastrutture.

Edilizia

Esplora il mondo dell'edilizia, il settore dedicato alla progettazione, costruzione, ristrutturazione e manutenzione di edifici e infrastrutture. Scopri come la normativa italiana, come il Testo Unico dell'Edilizia (D.P.R. 380/2001) e le Normative Tecniche per le Costruzioni (NTC), regolano le pratiche edilizie per garantire sicurezza e qualità. Approfondisci il significato etimologico del termine "edilizia" e come le leggi locali e regionali influenzano la costruzione e gestione degli immobili.

Condividi su: Facebook LinkedIn Twitter WhatsApp