Il solaio Latercompound: il nuovo dal meglio delle tradizioni

Pace fatta tra legno e laterizio

Giovanni Femminella - LATERCOMPOUND

Viene presentato un nuovo sistema di solaio che deriva dall’evoluzione delle migliori tradizioni costruttive europee. Il laterizio è abbinato al solaio composto legno-calcestruzzo sia per i consolidati requisiti di carattere tecnico (protezione, sicurezza, stabilità e velocità di messa in opera), sia per i manifesti pregi estetici della terra cotta.

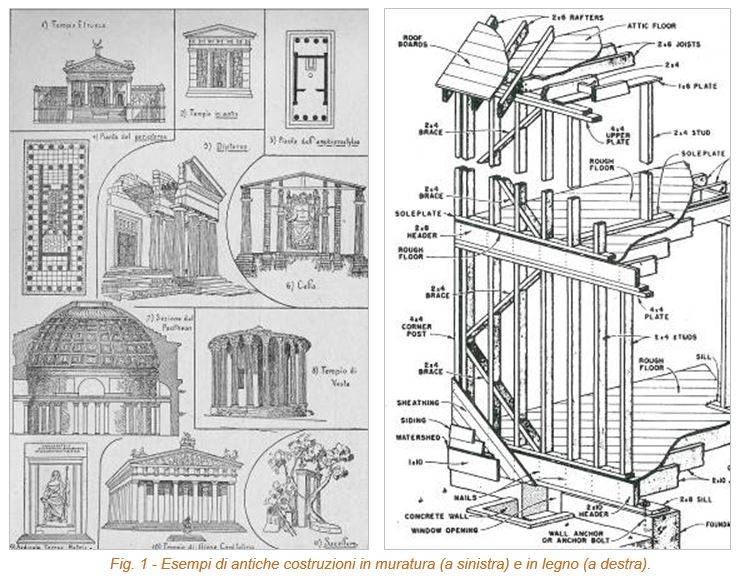

E’ significativo notare come le storie del laterizio (terracotta) e del legno, da sempre materiali da costruzione utilizzati dall’uomo per le proprie abitazioni, inizino pressoché insieme, e cioè nell’età neolitica. E’ un fatto altresì singolare che lo sviluppo delle tecniche di utilizzo di questi prodotti si sia prevalentemente manifestato per la terracotta presso i Paesi mediterranei e per il legno presso i Paesi nordici. Volendo focalizzare i due principali poli di sviluppo delle tecnologie e dell’uso di questi elementi, si può senz’altro affermare che furono rappresentati dal mondo romano-imperiale e da quello nordico-anglosassone.

Senza dubbio, le caratteristiche di questi due prodotti erano confacenti alle rispettive esigenze delle popolazioni che ne facevano uso. I popoli nordici infatti, essendo prevalentemente dediti alla caccia, avevano necessità di spostarsi frequentemente e quindi dovevano utilizzare tecniche di costruzione veloci e leggere, mentre i popoli mediterranei, e più precisamente quelli latini dediti all’agricoltura, avevano l’opposta esigenza e potevano quindi utilizzare materiali massivi per costruire edifici confortevoli e duraturi nel tempo.

Il mondo classico, da quel momento, porta avanti l’idea di costruire con il laterizio edifici che avrebbero sfidato i millenni, mentre quello nordico affina le tecniche di utilizzo del legno per uso strutturale. Fino a circa due secoli fa non vi erano, a parte la pietra naturale, altri materiali che questi da impiegare per le costruzioni edilizie. Si potrebbe dire, in definitiva, che il legno ed il laterizio hanno conquistato sul campo una maturata affidabilità. D’altra parte, la vita di qualsiasi tecnica è legata strettamente alle innovazioni che ne determinano la possibilità di sviluppo e sopravvivenza. Sia il legno che il laterizio durante tutto il secolo scorso, sono stati oggetto di studi che li hanno portati a raggiungere punte di eccellenza: ad esempio, il “legno lamellare incollato” ed il “laterizio estruso”, ambedue risalenti ai primi del Novecento.

I SOLAI E LA LORO EVOLUZIONE

Entrando nella trattazione specifica dell’argomento solai, ci è fatto l’obbligo riportarne alcuni cenni storici relativi all’origine, all’evoluzione ed alle tecnologie. I solai in legno, costituiti da travi e tavolato, furono, insieme alla volta in mattoni di laterizio, le prime soluzioni utilizzate.

Successivamente, le volte verranno superate dalle strutture orizzontali, più vantaggiose sia per il minor volume generalmente occupato da quest’ultime, sia per l’assenza delle spinte verso le murature d’appoggio. Altro aspetto, tutt’altro che irrilevante, era rappresentato dal fatto che i solai orizzontali assicuravano un collegamento strutturale con le murature portanti.

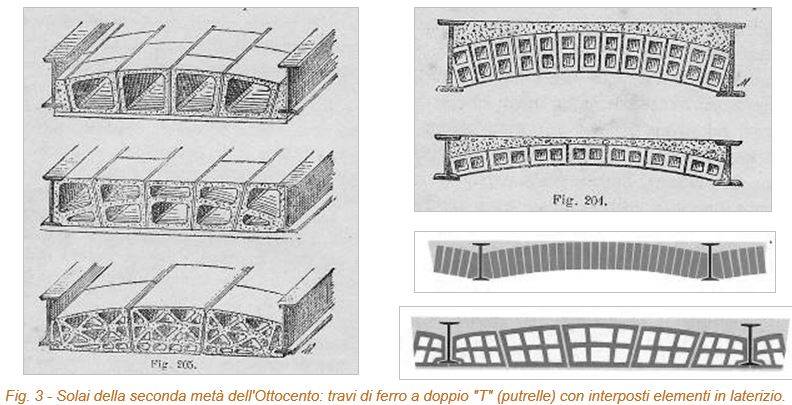

I solai in legno verranno anch’essi rimpiazzati in quanto potevano alimentare incendi sviluppatisi e risultavano essere di durata inferiore a quelli a volta. Nel corso della seconda metà dell’Ottocento, fino ai primi del Novecento, il laterizio verrà ampliamente applicato nelle strutture orizzontali in abbinamento alle travi in ferro a doppio “T” o putrelle quali elementi strutturali.

La trave in ferro, generalmente lasciata a vista, presentava tuttavia l’inconveniente, in caso di incendio, di perdere la propria resistenza procurando il collasso delle strutture. Fu quindi evidente la necessità di un rivestimento protettivo mediante materiali laterizi capaci di sopportare forti temperature. Proprio tra fine ‘800 ed inizio ‘900 si definisce in maniera scientifica la tecnologia del calcestruzzo armato che modificherà completamente il modo di progettare grazie alle caratteristiche proprie, quali la resistenza a compressione e a flessione, nonché la possibilità di essere modellato in svariate fogge. Fu subito chiaro come il peso specifico molto elevato di questo prodotto lo rendesse poco indicato per la realizzazione di solette piene mentre il laterizio, fino a quel momento utilizzato in modo del tutto scollegato dall’orditura portante, poteva finalmente fungere da alleggerimento. Pur risalendo al 1911 le prime realizzazioni di solai misti laterocementizi, fu solo dopo la metà degli anni ‘20 che il contributo determinante di lungimiranti imprenditori del settore portò questa tecnica ad essere utilizzata su larga scala.

Negli anni ‘30 furono brevettati diversi sistemi di prefabbricazione che utilizzavano elementi forati in laterizio assemblati “in linea” solidarizzati da tondini in acciaio e malta cementizia all’interno di apposite scanalature. Si realizzavano così travetti laterizi che era possibile affiancare lasciando lo spazio per la nervatura da gettare successivamente in opera.

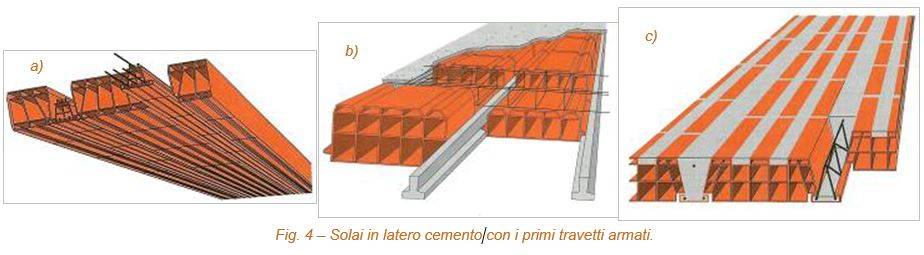

Nel dopoguerra e quindi a partire dagli anni ‘40 e fino agli anni ‘60, si svilupperanno tre tecniche di produzione di travetti armati:

1. in laterizio con profilo a “T” rovescio con le armature alloggiate in opportune scanalature (fig. 4a)

2. in cemento con profilo a “T” rovescio costituito da calcestruzzo precompresso (fig. 4b)

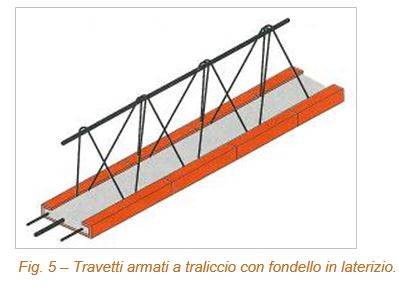

3. in laterizio e traliccio, costituito da un’armatura metallica inserita nella parte inferiore di un fondello anch’esso in laterizio (fig. 4c).

I solai così realizzati presentano travetti a sezione generalmente costante, con armatura metallica variabile, come pure l’altezza degli interposti, in funzione delle luci da coprire e dei sovraccarichi da sostenere. Quello che differenzia le tre tipologie sopra citate è essenzialmente che mentre nei travetti con profilo a T rovescio la modalità di rottura dell’elemento generalmente è conseguente al cedimento improvviso a trazione del calcestruzzo, i travetti armati a traliccio garantiscono un comportamento duttile anche per rotture a taglio , una maggiore monoliticità delle nervature e sono sicuramente idonei a svolgere un ruolo di maggiore resistenza agli S.L.U. pur necessitando anch’essi di fasce piene in calcestruzzo agli appoggi.

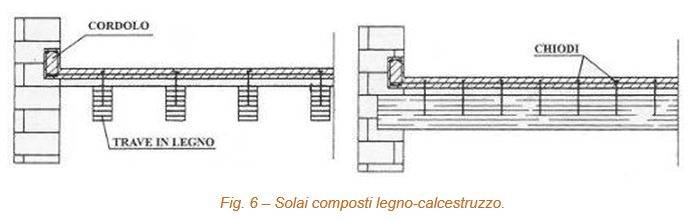

Negli anni ‘70, parallelamente ai solai a travetto, si realizzano pannelli armati prefabbricati in laterocemento nonché solai a lastre in calcestruzzo armato di tipo predalle, costituite da tralicci in acciaio annegati in una base di calcestruzzo opportunamente distanziati. Negli anni ‘80 e ’90, per contro, iniziano a svilupparsi, a seguito del rinnovato utilizzo del legno a fini strutturali, tecniche che vedono il legno lavorare in unione con il calcestruzzo attraverso connessioni di tipo puntuale o continuo per mezzo di viti, resine, pioli, lame o lamiere.

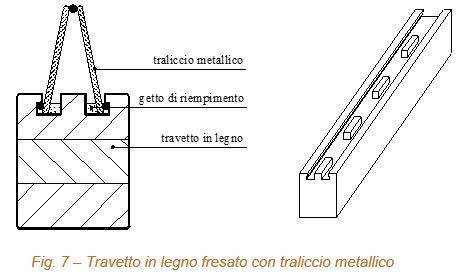

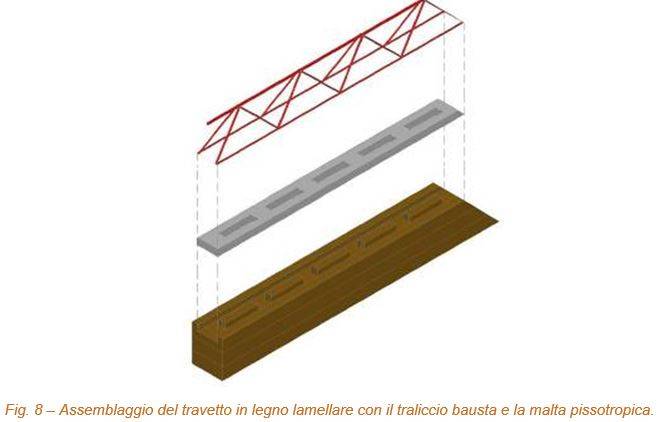

Solo a partire dal 2000 si realizza, attraverso una serie di tappe di avvicinamento, una sintesi completa che permettere ai due materiali, legno e laterizio, di lavorare in sinergia. La connessione tra i travetti in legno ed il calcestruzzo armato con traliccio metallico questa volta viene realizzata attraverso particolari canali di fresatura e risalti interrotti a periodo costante all’interno dei travetti stessi e risulta essere la vera chiave di volta del sistema. Tale sistema brevettato e prodotto dalla Coperlegno S.r.l. di Roma è commercializzato con il marchio Solaio Compound (Lamellare Tralicciato Antisismico) oggi implementato con l’introduzione a pieno titolo del laterizio ed identificato come LATERCOMPOUND.

SOLAIO LATERCOMPOUND

Si tratta di un solaio a tecnologia di tipo eco-orientata che, oltre al legno ed all'acciaio strutturali, utilizza come interposto il laterizio e come isolante il sughero, consentendo al “pacchetto” di respirare ed isolare creando ottime condizioni indoor. La sinergia tra le peculiari capacità del legno lamellare e del calcestruzzo (resistenza a trazione / compressione) porta il tutto ai massimi risultati possibili in termini di efficienza globale. L’innovativa configurazione del solaio basa la propria filosofia sul corretto rapporto fra soluzione leggera e massiva, in cui il ruolo dell'inerzia termica (accumulo termico, sfasamento e attenuazione) si bilancia con quello dell'isolamento e con l’utilizzo di materie prime naturali porose e traspiranti.

Gli aspetti più squisitamente legati alle funzionalità tecniche proprie, evidenziano poi unicità non riscontrabili nel loro insieme in nessun altro solaio attualmente in commercio.

Le principali caratteristiche del “sistema” sono riassumibili nei seguenti punti:

• Diaframma rigido performante nei carichi in mezzeria (trazione del legno con riduzione dell’armatura) ed agli appoggi/incastri (compressione del lembo inferiore risolta tramite l’autoportanza del trave lamellare) e di collegamento con le strutture verticali.

• Eliminazione delle fasce piene e travi a spessore in c.a. con conseguente risoluzione del calcolo dei nodi in prossimità dei pilastri o delle murature portanti.

• Struttura a comportamento elastico di tipo dissipativo viscoso ed isteretico nei confronti di azioni sismiche o di altra natura.

• Resistenza al fuoco.

La sezione resistente del solaio LATERCOMPOUND è costituita da una trave superiore a “T” in calcestruzzo armato di dimensioni costanti e da un travetto rettangolare in legno lamellare. Nella parte superiore, l’elemento è dotato di una particolare fresatura ad incastro nella quale viene realizzato un getto in malta cementizia antiritiro ad alta resistenza e, successivamente, inserito un traliccio metallico in acciaio nervato tipo B450C elettro-saldato tipo Bausta (fig. 8).

Il montaggio del solaio ed il successivo getto di completamento sono effettuati con operazioni convenzionali di pratica diffusa, ovvero:

• posa in opera dei travetti con l’interasse di progetto (normalmente il solaio viene dimensionato con interasse pari a 56 o 66 cm);

• posa in opera degli elementi di interposizione (blocchi in laterizio, tavelle in cotto, o altro, fig. 10);

• opere di puntellamento dei travetti ogni 2,50 m;

• posa in opera dell’armatura e getto del calcestruzzo di completamento e della soletta di spessore 50 mm;

• maturazione del getto e disarmo;

• eventuale rifinitura delle pignatte lisce all’intradosso con pellicola verniciata simil intonaco in PE microforata, in classe 1, autoadesiva .

...continua la lettura nell'articolo integrale

maggiori inso sul sito latercompound

maggiori inso sul sito latercompound