Il riciclaggio delle macerie da C&D per chiudere il ciclo di vita del calcestruzzo

Il calcestruzzo confezionato con aggregati riciclati può raggiungere una soddisfacente qualità come materiale strutturale attraverso l’impiego di aggregati riciclati conformi ai requisiti di qualità richiesti, come per tutti gli altri ingredienti. Inoltre, l’impiego di aggregati riciclati può contribuire efficacemente alla riduzione dell’impatto ambientale correlato alla produzione del calcestruzzo ed al contenimento dei relativi costi di produzione, in particolare quando viene preso in considerazione il costo eco-bilanciato.

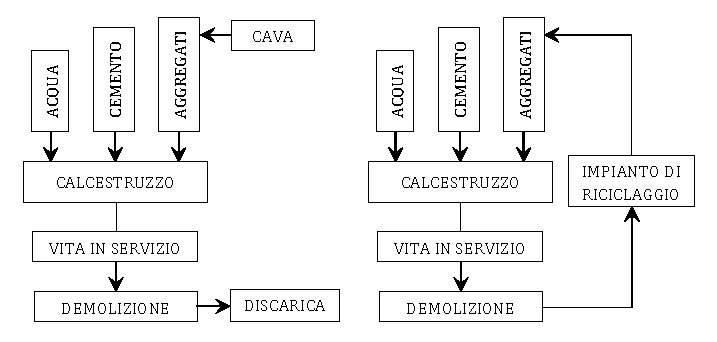

CICLO DI VITA DEL CALCESTRUZZO

Secondo la norma UNI EN ISO 14040:2006, la valutazione del ciclo di vita (Life Cycle Assessment, LCA) prende in esame gli aspetti ambientali ed i potenziali impatti ambientali (utilizzo di risorse e conseguenze ambientali dei potenziali rilasci) durante l'intero ciclo di vita di un prodotto, dall'acquisizione delle materie prime alla produzione, all'uso, al trattamento di fine vita in servizio, al riciclaggio ed allo smaltimento finale (dalla culla alla tomba).

Questo principio, applicato al calcestruzzo, lascia facilmente intuire come sia possibile chiudere il suo ciclo di vita riciclando il calcestruzzo demolito al termine della sua vita in servizio, opportunamente trattato, come aggregato nella produzione di nuovo calcestruzzo (Figura 1). In questo modo si elimina il duplice impatto ambientale prodotto dall’estrazione da cava di aggregati naturali, risorsa non rinnovabile, e dal conferimento di macerie da demolizione in discarica, con uso improprio del territorio.

Figura 1. Ciclo di vita di un calcestruzzo convenzionale (a sinistra) e di un calcestruzzo con aggregati riciclati (a destra)

Tuttavia, sulla base dello stesso principio, quando si prende in considerazione l'utilizzo di aggregati riciclati nel confezionamento di nuovo calcestruzzo non si può prescindere da un opportuno equilibrio fra impatto ambientale, sicurezza, qualità, convenienza economica.

Impatto ambientale

L'industria delle costruzioni impiega molta energia ed emette grandi quantità di anidride carbonica (CO2) in atmosfera. L'energia viene utilizzata per l'estrazione, il trasporto, la lavorazione e la messa in opera dei materiali, mentre la CO2 viene emessa dalle attività antropiche e dai processi industriali che, come la produzione del cemento, fanno uso di combustibili fossili.

Impatto ambientale del cemento

Nella produzione di cemento la principale materia prima è il calcare. La cottura a temperature che raggiungono i 1450 °C causa una reazione chimica nella quale il calcare viene decomposto nei suoi componenti fondamentali, l'ossido di calcio (CaO) e l'anidride carbonica (CO2); questa reazione è comunemente chiamata "decarbonatazione". L'ossido di calcio è fondamentale per la produzione del clinker (principale costituente del cemento), mentre la CO2 è rilasciata con i gas esausti dal camino. Altre emissioni di CO2 derivano dal carbonio contenuto nei combustibili impiegati per raggiungere le elevate temperature necessarie alla formazione del clinker. In sostanza, il 60% delle emissioni di CO2 deriva dalla decarbonatazione del calcare, quota incomprimibile in quanto emissioni di processo, mentre il restante 40% delle emissioni deriva dal carbonio contenuto nei combustibili fossili [1].

Normalmente il clinker viene macinato con 5% di gesso per produrre il cemento Portland ordinario. Altri materiali di scarto, come la cenere volante prodotta nelle centrali termoelettriche a carbone o la loppa granulata d'altoforno, possono essere impiegati come leganti in sostituzione al clinker per produrre i cosiddetti cementi di miscela, sempre più comunemente utilizzati [2]. L'energia utilizzata nella produzione dei cementi di miscela risulta ridotta in proporzione al clinker sostituito. Anche le emissioni di CO2 risultano ridotte per due motivi: minore richiesta di combustibile fossile per la minore quantità di clinker prodotto, che comporta anche minori emissioni dalla calcinazione del calcare necessario.

Prendendo in esame l'intero ciclo di vita dei prodotti a base cementizia, l'emissione di CO2 conseguente alla decomposizione termica del calcare durante la loro produzione è parzialmente compensata dalla reazione di carbonatazione durante la vita in servizio, con conseguente riduzione dell'impatto ambientale del cemento.

Pade & Guimaraes [3] hanno mostrato come l'effetto della carbonatazione del calcestruzzo sulla valutazione delle emissioni di CO2 conseguenti alla produzione del cemento non sia stato completamente documentato, particolarmente per la mancanza di conoscenza sulla carbonatazione del calcestruzzo demolito e macinato in prospettiva di un suo riutilizzo. Infatti, i modelli esistenti per il calcolo della carbonatazione non prendono in considerazione quanto avviene dopo la demolizione del calcestruzzo, con una possibile significativa sovrastima del contributo dell'industria del cemento e del calcestruzzo alle emissioni globali di CO2.

Gustavsson & Sathre [4] confrontano il rapporto clinker/cemento di un comune cemento di miscela al calcare (CEM II-B/L), pari a 0,65, con quello di un cemento Portland ordinario, pari a 0,95. Il consumo di combustibile per il cemento di miscela risulta ridotto di 1,4 GJ/t [5]. Il consumo di energia elettrica aumenta di 0,06 GJ/t a causa della co-macinazione di materiali in miscela. La diminuzione delle emissioni di CO2 generate dal processo di produzione del clinker è pari al 32%.

Impatto ambientale degli aggregati

Gli aggregati, sotto forma di sabbia e ghiaia, sono un componente fondamentale del calcestruzzo, rappresentando oltre l'80% in peso di una tipica miscela di calcestruzzo.

Laddove aggregati naturali non siano disponibili o non possano essere estratti, come sempre più spesso accade, grandi quantità di pietra vengono scavate, macinate e vagliate per ottenere frazioni granulometriche con le dimensioni richieste. L'estrazione di una tonnellata di aggregati naturali richiede 20 MJ di energia da combustibili fossili e 9 MJ di energia elettrica, mentre una tonnellata di aggregati di frantumazione ne richiede rispettivamente 120 MJ e 50 MJ [6]. Questi valori non comprendono l'energia per il trasporto, che dipende dalle ubicazioni della cava e dell'impianto di trasformazione.

In pratica, l'utilizzazione di aggregati naturali invece che di frantumazione nella produzione di calcestruzzo comporta un minor consumo di combustibile fossile e minori emissioni di CO2, ma la loro scarsa disponibilità e l'impatto ambientale conseguente alla loro estrazione, unitamente agli ineludibili costi di recupero e riqualificazione ambientale delle aree di cava dismesse, costituiscono un problema sempre più difficile da superare.

Una promettente alternativa è offerta dalla demolizione di strutture in calcestruzzo al termine della loro vita in servizio, il cui calcestruzzo può essere macinato per produrre aggregati. In questo caso l'energia richiesta per la loro produzione all'impianto di riciclaggio può essere valutata in circa 40 MJ di energia da combustibili fossili e 15 MJ di energia elettrica [7]. Inoltre, l'utilizzo del calcestruzzo demolito come aggregati consente di limitare il consumo di risorse naturali non rinnovabili e di recuperare utilmente materiali di scarto altrimenti conferiti in discarica con una utilizzazione improduttiva del territorio.

Nell'articolo integrale si approfondiscono:

- Il miglioramento della qualità di C&DW per un progetto di costruzione sostenibile

- Settori di riutilizzazione di C&DW

- Sicurezza del calcestruzzo con aggregati riciclati

- Convenienza economica

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.