Il comportamento alla corrosione atmosferica dei metalli non ferrosi

I metalli non ferrosi sono poco utilizzati in ambito strutturale, nonostante ciò il loro comportamento in esposizione atmosferica è di grande interesse date le numerose applicazioni in coperture, facciate, impianti, opere artistiche, arredo urbano, veicoli. Nell’articolo si richiama in primo luogo l’approccio della normativa ISO alla determinazione o stima del comportamento alla corrosione atmosferica; in seguito si illustrano le principali caratteristiche di resistenza alla corrosione di rame, alluminio, titanio e loro leghe, con un cenno al piombo.

I fattori che influenzano la corrosione

L’articolo si focalizza sul comportamento alla corrosione atmosferica dei metalli non ferrosi: alluminio, rame, titanio e loro leghe. Sebbene questi materiali siano poco usati nell’ambito strutturale, con l’eccezione di alcune leghe di alluminio, sono utilizzati ampiamente per l’arredo urbano, coperture, facciate, impianti, opere artistiche.

Richiamiamo di seguito alcuni concetti fondamentali, rimandando alla bibliografia per approfondimenti [1-3]. Il comportamento a corrosione atmosferica dipende dalle caratteristiche del materiale (composizione chimica, presenza di patine protettive), dalla presenza o meno di un rivestimento e dall’ambiente [1-3].

Considerando questo fattore in particolare, si sottolinea che per avere corrosione è necessaria la presenza di acqua (condensa) alla superficie del metallo ed è molto importante l’inquinamento dovuto principalmente a ossidi di zolfo (ambienti urbani e industriali) e cloruri (ambienti marini). Da considerare anche la giacitura della superficie che influenza la presenza di acqua e il ruolo della temperatura, che è complesso perché in soluzione acquosa la velocità di corrosione in genere aumenta con la temperatura fino a raggiungere un massimo per poi diminuire, ma in esposizione atmosferica l’umidità relativa può diminuire al crescere della temperatura.

Corrosione atmosferica: approccio normativo

La letteratura sulla corrosione atmosferica è piuttosto ricca, sono stati pubblicati anche testi di approfondimento oltre che numerosi articoli specialistici. Sono stati svolti anche programmi di ricerca con respiro internazionale, come ISOCORRAG e MICAT [4]. Tutte queste attività hanno portato a una razionalizzazione del fenomeno e alla comparsa di normative quali la serie ISO 9223, 9224, 9225 e 9226, apparse per la prima volta negli anni ’90 e revisionate a partire dal 2012 [5].

La valutazione della corrosività atmosferica è funzione dei seguenti parametri: tempo di bagnato, vale a dire il numero di ore/anno nelle quali l’umidità relativa è superiore all’80% e la temperatura superiore a 0°C; contaminazione da ossidi di zolfo e da cloruri.

Per maggiori approfondimenti si rimanda alla normativa e all’articolo su costruzioni metalliche dove è stato approfondito il comportamento di acciaio al carbonio e zinco [6]. L’approccio della normativa ISO prevede un primo passo, nel quale si determina, o si stima, la velocità di corrosione nel primo anno di esposizione. In Tabella 1 sono riportati i valori guida proposti dalla normativa ISO che prende in considerazione quattro metalli: acciaio al carbonio, zinco, rame e alluminio. Per le leghe di rame e alluminio sono riportate alcune brevi indicazioni.

Secondo l’approccio della stessa normativa, lo spessore corroso (D) nel tempo (t) segue una legge di potenza

D = rcorr·tb (1)

Dove rcorr è la velocità di corrosione nel primo anno di esposizione (misurata o stimata) e l’esponente b per l’acciaio al carbonio è pari a 0,52, per lo zinco 0,81, per il rame 0,67 e per l’alluminio 0,73 (valori medi, nella normativa sono riportate anche le deviazioni standard) [5].

In pratica, e in misura diversa per i diversi metalli, c’è un rallentamento della corrosione per esposizioni di lungo periodo a causa della formazione di prodotti di corrosione che, sebbene non siano sempre protettivi, possono ridurre l’apporto di ossigeno alla superficie del metallo e con esso la velocità di corrosione.

Nella normativa si precisa anche che dopo 20 anni si può ritenere, con un approccio conservativo, che ci sia una stabilizzazione dello spessore dei prodotti di corrosione, quindi la velocità di corrosione in pratica non vari, e l’andamento prosegua linearmente con la velocità di corrosione valutata a 20 anni. In tabella 1 sono presentati i valori guida di velocità di corrosione del primo anno di esposizione proposti dalla normativa ISO [5].

Tab. 1. Velocità di corrosione (rcorr, in µm/anno) dei più importanti materiali metallici nel primo anno di esposizione per le diverse classi di corrosività riportate nella norma ISO [5]

La velocità di corrosione per l’alluminio nella normativa ISO è espressa solo come perdita di massa (g/cm2/anno) e non di spessore, a causa della localizzazione dell’attacco.

Comportamento dei materiali metallici non ferrosi in atmosfera

In questo paragrafo sono brevemente sintetizzate le informazioni relative a rame, alluminio, titanio e loro leghe, tratte prevalentemente dai libri di testo [1-2, 9], rimandando per l’acciaio al carbonio, lo zinco e gli acciai inossidabili a precedenti articoli della stessa rubrica [6, 8].

Rame e leghe di rame

Il rame e le sue leghe (bronzi, ottoni) in generale presentano un buon comportamento alla corrosione atmosferica, confermato anche dai valori riportati in tabella 1.

In ambiente rurale, cioè poco inquinato, se la patina nobile si forma correttamente le velocità di corrosione sono inferiori a 1 µm/anno; in ambienti più aggressivi le velocità di corrosione raggiungono pochi µm/anno. Solo in presenza di ambienti molto inquinati e di ristagni d’acqua sono possibili attacchi corrosivi non trascurabili.

Nelle costruzioni, il rame è utilizzato ampiamente per coperture e sistemi di allontanamento delle acque. Dopo 1-2 anni, il rame assume un colore marrone indicativo della formazione di uno strato protettivo, detto patina, stabile. In ambienti urbani o industriali con un basso contenuto di ossidi di zolfo, dopo un tempo variabile, nell’ordine di 5-7 anni, il rame si ricopre di una patina di colore verde (patina nobile) costituita prevalentemente da solfato basico di rame (figura 1).

La patina nobile (tratto da Corrosione e protezione dei materiali metallici [1])

Il nome di patina nobile è riservato alla patina verde creata dalla corrosione del rame o del bronzo. Alcune delle più antiche osservazioni e riflessioni sul fenomeno corrosivo riguardano proprio questa patina. Plutarco nel De Pythiae Oraculis parla di una statua posta all’entrata del santuario di Apollo in Delfi che, pur vecchia di secoli, si presenta coperta di una patina di un brillante colore uniforme e si chiede se questa sia stata prodotta dagli antichi maestri scultori con speciali miscele o lavorazioni, o se invece si sia formata per azione dell’atmosfera che penetrando nel bronzo ne ha spinto fuori la corrosione; o, infine, se è il bronzo stesso che, invecchiando, l’ha prodotta.

Nel mondo greco e romano, per le opere in bronzo, si preferisce una finitura che faccia risaltare il colore naturale del metallo e quindi, di solito, il problema è quello di evitare la formazione di ruggine (aerugo, ruggine del bronzo) con periodici interventi di pulitura e di oliatura. A volte, però, l’artista rompe la tradizione e cerca l’attacco corrosivo anziché impedirlo. Sui cavalli di San Marco, per esempio, intaglia la doratura della criniera per attenuare la lucentezza dell’oro con il colore del bronzo sottostante o, meglio, dei suoi prodotti di corrosione. Addirittura, in qualche caso, è stato utilizzato il processo corrosivo per esprimere sentimenti e stati d’animo. Racconta Plinio come lo scultore Aristonide, nel rappresentare Atamante sconvolto per aver gettato il figlio Learco da una rupe, utilizzasse una lega di rame e ferro in modo che il ferro, arrugginendo all’interno della brillante superficie del metallo, potesse esprimere la vergogna e lo sgomento dell’uomo.

Nel Rinascimento l’arte della fusione del bronzo risorge e nasce la patinatura artificiale. Scrive il Vasari nel suo trattato sulla scultura: “Il bronzo piglia con il tempo per sé medesimo un colore che trae in nero e non in rosso come quando lo si lavo- ra. Alcuni con l’olio lo fanno venire nero, altri con l’aceto lo fanno verde ed altri con la vernice li danno il colore di nero tale che ognuno lo conduce come più gli piace”. La diffusione della patinatura artificiale su larga scala avviene solo nella prima metà del secolo scorso. Anche se si moltiplicano i trattamenti e le ricette usate e quindi i colori ottenuti, la patinatura continua ad essere un’arte basata sulla maestria e la creatività di coloro che la eseguono, più che sul loro sapere tecnico. E infatti spes- so sono gli artisti stessi a realizzarla.

E nemmeno successivamente si trasforma in un’operazione in grado di portare a risultati completamente prevedibili e riproducibili, se uno scultore del calibro di Henry Moore, ancora nel 1967, la definisce un intervento molto eccitante ma dai risultati incerti. Scrive infatti: “Il bronzo quando è esposto all’aria aperta, in particolar modo se si è in vicinanza del mare, si ricopre nel tempo di una bella patina verde. Ma qualche volta non si può aspettare che la natura faccia il suo corso, per cui cerchi di accelerare i tempi trattando il bronzo con acidi vari che producono effetti diversi. Alcuni rendono nera la superficie, altri rossa. Io, di solito, quando preparo il calco ho un’idea della finitura del bronzo che voglio scura o chiara e ho un’idea del colore che intendo ottenere. Quando il getto torna dalla fonderia passo a dare la patina e questa qualche volta viene bene ma qualche volta tu non riesci a rifare quello che hai già fat- to in altre occasioni. È molto eccitante ma poco riproducibile questa operazione di patinatura del bronzo.” (H. Moore, Henry Moore on Sculpture, 140, Philip James, New York, 1967).]

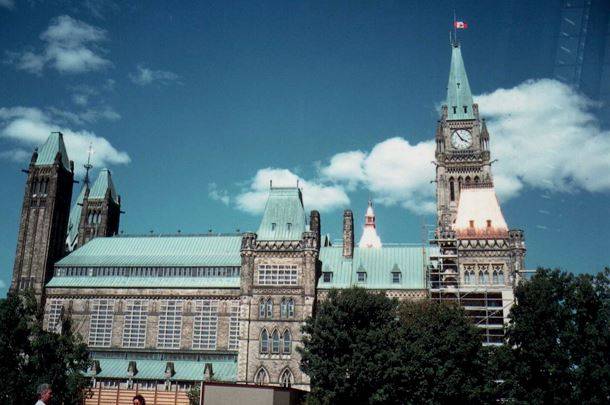

Fig. 1 | Palazzo del Parlamento (Ottawa): coperture in rame, alcune di esse sostituite dopo circa 80 anni di esposizione [1].

La patina si forma più lentamente sulle superfici verticali rispetto a quelle orizzontali, dove la superficie rimane bagnata per tempi più lunghi. In presenza di acque acide, come in atmosfere industriali molto inquinate o in vicinanza di ciminiere, la patina nobile non si forma, e l’acqua drenata dalla superficie contiene una concentrazione elevata di ioni rame: la stessa acqua, a causa della possibile riduzione degli ioni rame, può stimolare la corrosione su superfici di acciaio o alluminio.

Le leghe di rame come bronzi (lega rame-stagno) o ottoni (lega rame-zinco) sono caratterizzate da velocità di corrosione atmosferica simili a quelle del rame puro e con un’evoluzione temporale (coefficiente b nell’equazione 1) analoga. Gli ottoni con tenore di zinco superiore al 20%, soprattutto quelli bifasici, possono subire dezincificazione in ambienti aggressivi, vale a dire corrosione selettiva dello zinco con arricchimento superficiale di rame.

Il rame fortemente incrudito può anche subire fenomeni di corrosione sotto sforzo in ambiente aggressivo.

Alluminio e sue leghe

In un intervallo di pH tra 4,5 e 8,5 e in ambienti con inquinamento moderato, alla superficie dell’alluminio si forma un film di ossido di alluminio (detto anche film di passività) che protegge il metallo sottostante dalla corrosione, riducendo la velocità al di sotto di 1 μm/anno. L’effetto protettivo del film di passività si riduce in presenza di elevato inquinamento da ossidi di zolfo o cloruri, portando a possibili attacchi di corrosione. Per aumentare la resistenza alla corrosione è possibile applicare il trattamento di anodizzazione, che rafforza il film protettivo e ne aumenta lo spessore. L’alluminio e le sue leghe sono ampiamente utilizzati nei serramenti, nelle coperture e nelle facciate; è comune anche l’utilizzo di alluminio preverniciato.

Il calcestruzzo e le malte cementizie, a causa dell’elevato pH che li caratterizza (compreso in genere tra 13 e 14) possono essere aggressivi nei confronti dell’alluminio: è opportuno evitare spruzzi di malta o calcestruzzo fresco sulle superficie di alluminio, proteggendo quest’ultimo con teli di plastica rimovibili.

Per quanto riguarda le leghe di alluminio, alcune leghe indurite per precipitazione sono caratterizzate da una ridotta resistenza alla corrosione, in particolare la serie 2 (leghe alluminio-rame) e la serie 7 (leghe alluminio-zinco), mentre è buono il comportamento della serie 6 (leghe Al-Si-Mg utilizzate per i serramenti). Nel caso di leghe meno resistenti alla corrosione è possibile proteggere dalla corrosione atmosferica con una placcatura di alluminio puro.

...CONTINUA

Scarica il PDF per leggere l'articolo integrale

Articolo tratto da COSTRUZIONI METALLICHE 04/2021

E' possibile acquistare le singole copie o fare l'abbonamento annuale

Costruzioni Metalliche (CM) è la più antica rivista tecnica italiana dedicata alle costruzioni in acciaio. Nasce nel 1949 con lo scopo di promuovere da oltre settant'anni la diffusione dell'attività di ricerca, progettazione e costruzione nel campo della carpenteria metallica. I contenuti editoriali si riferiscono a ogni aspetto della realizzazione delle strutture in acciaio: ricerca, ingegneria, architettura, edilizia, codici e norme, storia delle strutture in acciaio, indagini di mercato, recensioni di libri.

CM è la rivista ufficiale del CTA (Collegio dei Tecnici dell'Acciaio) che è l'associazione italiana degli esperti e dei costruttori di acciaio e anche il fornitore italiano essenziale di competenze tecniche e consigli di buone pratiche per il settore delle costruzioni in acciaio. Avendo fin dall'inizio il doppio layout per i principali contenuti cartacei, ha sempre prestato grande attenzione al contesto europeo e mondiale.

Costruzioni Metalliche

Le costruzioni metalliche rappresentano una scelta strategica per strutture leggere, sicure, resistenti e sostenibili. Scopri su INGENIO tecniche, norme e soluzioni per progettare con l’acciaio.

Patologie Edili

Scopri le patologie edilizie: fessurazioni, infiltrazioni, degrado del calcestruzzo, muffe. Su INGENIO articoli tecnici e soluzioni per diagnosi, prevenzione e intervento nel recupero edilizio.

Condividi su: Facebook LinkedIn Twitter WhatsApp