HERACLEX®, Ultra High Performance Concrete di ultima generazione

Con HERACLEX®, punta di diamante della tecnologia sviluppata da INNOVAcrete®, si possono ottenere materiali cementizi ultraperformanti grazie alla straordinaria sinergia – protetta da brevetto - sviluppata tra i suoi componenti.

Per superare i limiti del calcestruzzo ed ampliarne i campi applicativi

Con HERACLEX®, punta di diamante della tecnologia sviluppata da INNOVAcrete®, si possono ottenere materiali cementizi ultraperformanti grazie alla straordinaria sinergia – protetta da brevetto - sviluppata tra i suoi componenti.

Tali materiali cementizi ultraperformanti sono capaci di sostituire il calcestruzzo armato tradizionale in numerose applicazioni con notevoli vantaggi in termini di leggerezza, durabilità, impatto sull'ambiente, finitura estetica e libertà creativa per i designers.

I campi di applicazione abbracciano diversi settori a partire dall’ingegneria delle infrastrutture e grandi opere (ponti, conci per gallerie…), passando dall’ingegneria idraulica (tubazioni, canalette, serbatoi…) sino ad arrivare ad applicazioni di design nell’arredo urbano, nell’arredo interni, nella realizzazione di manufatti artistici.

L'impiego di HERACLEX® dà la possibilità di ampliare e rinnovare la gamma dei prodotti, di avvalersi di un materiale innovativo, di assecondare le tendenze del mercato, di produrre manufatti a minor costo (soprattutto in fase di trasporto), inoltre dà maggiori garanzie di qualità e durata del prodotto finito, consente di impiegare materiali eco-friendly, ignifughi e atossici.

Ultra High Performance Concrete (UHPC)

I materiali a base cementizia (malte e calcestruzzi) sono i materiali da costruzione più utilizzati al mondo grazie alla loro competitività in termini economici rispetto agli altri materiali da costruzione, a fronte di adeguate prestazioni meccaniche e durabilità. Tuttavia, uno dei problemi legati al loro impiego nasce dal fatto che presentano un comportamento meccanico molto diverso a seconda che la sollecitazione sia di compressione o trazione. Tale differenza cresce all’aumentare della classe di resistenza ed il rapporto tra resistenza a trazione per flessione e resistenza a compressione può variare da 0,15 a 0,11 per calcestruzzi appartenenti a classi di resistenza variabili tra C 25/30 e C 50/60 rispettivamente. Recentemente, anche allo scopo di superare questo limite, la ricerca si sta spingendo verso lo sviluppo e l'impiego dei calcestruzzi fibrorinforzati, in inglese Fiber Reinforced Concretes (FRCs), ed in special modo di quei calcestruzzi fibrorinforzati caratterizzati da elevatissime prestazioni meccaniche, in inglese Ultra High Performance Concretes (UHPCs).

Un'altra caratteristica peculiare del calcestruzzo rispetto ad altri materiali da costruzione come acciaio e materie plastiche è che, come tutti i materiali a base cementizia, presenta significative contrazioni dimensionali (e conseguentemente vulnerabilità alla fessurazione) per effetto dell'evaporazione dell'acqua ma anche semplicemente a causa della reazione di idratazione del cemento (ritiro autogeno).

In particolare, le miscele UHPC sono soggette a rilevanti contrazioni per effetto del ritiro plastico ed autogeno alle brevi stagionature per via del loro basso rapporto acqua/legante e del mancato impiego di aggregato grosso, rimpiazzato invece da aggiunte minerali caratterizzate da una elevata finezza.

In pratica, le miscele UHPC sono esposte ad un elevato rischio di microfessurazione qualora la cassaforma esterna o le armature metalliche interne dovessero in qualche modo agire da vincolo che va ad impedire tali contrazioni. Quindi, un materiale potenzialmente molto durevole potrebbe invece risultare esposto ad un elevato rischio di fessurazione per ritiro, con una riduzione notevole sia della vita utile sia delle prestazioni meccaniche, specialmente in climi caldi e secchi.

Soluzione innovativa sviluppata all'Università Politecnica delle Marche: Self Prestressed Concrete

Una nuova tecnologia per ottenere miscele Ultra High Performance Concrete (UHPC) è stata sviluppata presso il Dipartimento di "Scienze e Ingegneria della Materia, dell'Ambiente ed Urbanistica" dell'Università Politecnica delle Marche di Ancona dopo più di 15 anni di intensa attività di ricerca su miscele ad alte prestazioni.

Il gruppo di ricerca in "Scienza e Tecnologia del Calcestruzzo" della Università Politecnica delle Marche vanta Maestri del calibro del Prof. Mario Collepardi, Honorary Member dell'American Concrete Institute, che ha insegnato presso l'allora "Università degli Studi di Ancona" per ben 25 anni, e del Prof. Giacomo Moriconi, in cattedra fino allo scorso anno, che tra gli altri riconoscimento vanta un ACI Award ricevuto nel 2013 per “Outstanding and original contributions in research in the area of durability of concrete”.

Attualmente la Prof. Valeria Corinaldesi insegna "Materiali Strutturali per l'Ingegneria Civile" ed il gruppo di ricerca sui materiali cementizi ad alte prestazioni può contare sul contributo di numerosi ricercatori, senior e junior, con competenze complementari che vanno dalla chimica applicata alla scienza e tecnologia dei materiali, dall'edilizia al calcolo strutturale.

Nel corso degli ultimi 5 anni questa fervida attività di ricerca ha portato allo sviluppo di una nuova tecnologia (brevettata, brevetto concesso l'8 febbraio 2016) per produrre un UHPC innovativo e durevole, chiamato Self Prestressed Concrete (SPC).

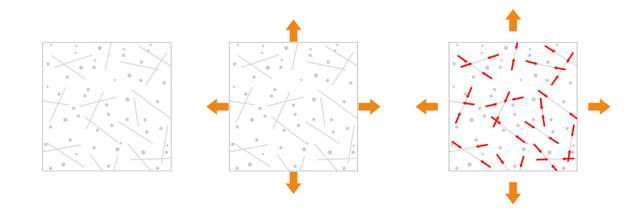

L'SPC è un materiale cementizio fibrorinforzato avanzato ottenuto mediante una attivazione chimica della matrice cementizia che tende ad espandere producendo così una autocompressione interna. Lo stato di precompressione tridimensionale viene prodotto a seguito dell'espansione contrastata per effetto del rinforzo fibroso. In questo modo si creano delle tensioni all'interfaccia tra fibre e matrice che, se mantenute entro un certo limite, non producono uno scorrimento relativo ma esercitano un effetto "self-prestress", capace di tradursi in una maggiore resistenza a trazione e flessione del materiale.

Meccanismo del Self Prestressed Concrete

Mediante l'impiego della tecnologia SPC, si possono confezionare calcestruzzi che conseguono già dopo qualche ora dal getto, livelli eccellenti di resistenza a trazione e flessione. Questo risultato è ottenuto grazie all'effetto sinergico tra reazione espansiva e rinforzo fibroso omogeneamente distribuito nella matrice (ma tale sinergia non è imputabile alla sola compresenza di agente con funzione espansiva e rinforzo di geometria allungata, bensì è promossa dalla particolare composizione complessiva della miscela, con un ruolo importante giocato anche da altri ingredienti come cemento e inerte). L'effetto sinergico è stato ottenuto studiando opportunamente la cinetica della reazione chimica che si sviluppa all'interno della miscela, nonché l'entità dell'espansione, controllabile variando il dosaggio ed il tipo di agente espansivo, in funzione del dosaggio di fibre.

Quello che accade entro 24 (massimo 48) ore all'interno delI'SPC è un'espansione controllata della matrice cementizia che viene contrastata dalla presenza del rinforzo fibroso distribuito uniformemente ma in modo casuale (conferendo un comportamento isotropo al materiale). Lo scambio di sforzi all'interfaccia fibra-matrice, qualora non produca scorrimenti relativi tra matrice e fibra all'interfaccia stessa, produce uno stato di trazione sulla fibra e reciprocamente uno stato di compressione sulla matrice. Quando poi l'SPC in tempi successivi viene sottoposto a sollecitazioni di trazione o flessione, prima si ha una fase di 'scarico' del materiale dalla auto-compressione accumulata in precedenza, e solo in un secondo momento tale materiale comincerà ad andare in trazione. II guadagno in termini di prestazioni a trazione e flessione del materiale a base cementizia è notevole, sin da poche ore dopo il getto.

L'idea innovativa è stata premiata il 14 Aprile 2014, a Parigi in occasione della TRA (Transport Research Arena) con l'"International First Prize TRA Vision Award 2014".

Trasferimento tecnologico: dal laboratorio all'applicazione industriale

Sulla base della tecnologia brevettata SPC è stato messo a punto dal team di ricerca dell'Università Politecnica delle Marche un premiscelato chiamato HERACLEX®, marchio registrato (l'etimologia del nome rimanda ad Heracles, eroe della mitologia greca, famoso per le sue straordinarie doti di forza e resistenza alla fatica).

Nel 2016 è nato uno spinoff universitario: INNOVAcrete srl, che sviluppa materiali cementizi avanzati e commercializza premiscelati con formulazione innovativa. Per ulteriori dettagli si rimanda al sito web: http://www.innovacrete.it/it.

Logo dello spinoff startup innovativa INNOVAcrete® srl

Logo del marchio HERACLEX®

Vantaggi della tecnologia Self Prestressed Concrete

In sintesi i benefici legati all'impiego di un premiscelato (HERACLEX) basato sulla tecnologia SPC sono:

1) Resistenza a flessione triplicata rispetto ad un calcestruzzo ordinario appartenente alla stessa classe di resistenza (in fase di calcolo il contributo del calcestruzzo nella zona tesa non è più trascurabile né allo stato limite di esercizio né allo stato limite ultimo);

2) Completa assenza di fenomeni fessurativi (anche in ambiente caldo/secco) e impiego di aggiunte minerali ad attività pozzolanica (resistenza in ambienti aggressivi), con positive ricadute in termini di durabilità (vita utile oltre i 200 anni) e, conseguentemente, con un notevole risparmio in termini di costi di manutenzione (vantaggio economico notevolissimo in termini di Life Cycle Costs);

3) 'Eco-innovation' grazie all'impiego di sottoprodotti industriali per promuovere l'attivazione chimica della matrice cementizia;

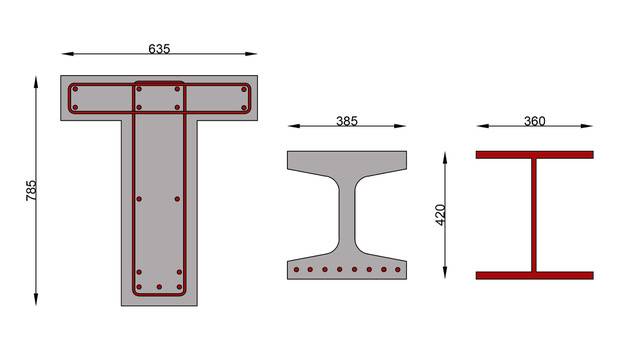

4) Riduzione della sezione degli elementi strutturali (grazie alle ultraprestazioni) e quindi alleggerimento complessivo della struttura con risparmi ingenti specialmente in fase di trasporto ed assemblaggio;

5) Risparmio economico legato al minore impiego di armature metalliche, in particolare all'eliminazione delle staffe (minori costi nell'acquisto del materiale ma anche processo produttivo semplificato, con ulteriori risparmi di manodopera e di tempi di realizzazione);

6) Comportamento post-fessurativo incrudente che garantisce una notevole tenacità a rottura ed un ottimo comportamento a fatica (maggiore resistenza alle vibrazioni legate a vento, sisma e traffico veicolare).

Sezioni di travi equiresistenti in calcestruzzo armato (sinistra), SPC (centro) e acciaio (destra)

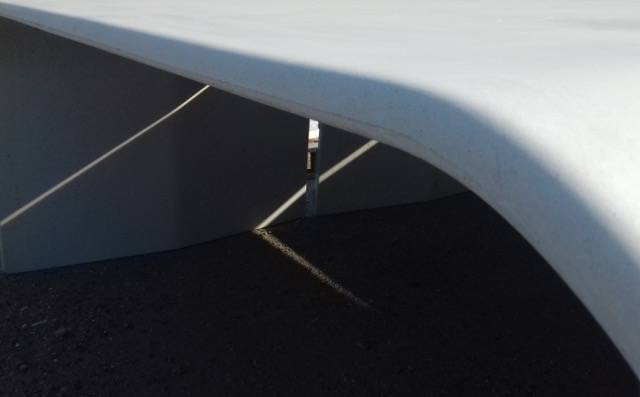

Esempio di prototipo realizzato con HERACLEX senza armatura metallica aggiuntiva

HERACLEX®in azione: UHPC per il design

L'impiego della tecnologia HERACLEX® consente di ottenere un UHPC con le seguenti caratteristiche:

• Ultra-resistente a compressione (oltre 160 MPa), a trazione e flessione (oltre 40 MPa);

• Straordinaria tenacità, resistenza ad urti e scoppi;

• Resistenza a fatica ed abrasione;

• Sezioni assottigliate ed elementi leggeri;

• Durevole (assenza di fessurazione e di corrosione);

• Stabile dimensionalmente e integro in ambiente caldo/secco;

• Superficie perfettamente liscia senza buchi o imperfezioni (effetto 'porcellana');

• Antimacchia e idrorepellente su richiesta;

• Eco-friendly;

• Riciclabile a fine impiego;

• Atossico;

• Ignifugo (classe MO-A2);

• Personalizzabile (nella forma, colore, rugosità…).

Tutti questi requisiti rappresentano delle imprescindibili "key performances" per migliorare la qualità dei manufatti di design. Il designer può così avvalersi di un materiale innovativo per esprimere al meglio la propria creatività, e la snellezza ottenibile impiegando la tecnologia HERACLEX® costituisce certamente un'opportunità per ricercare forme innovative.

Il perfetto aspetto estetico (effetto 'porcellana') conseguibile allo scassero rappresenta senz'altro un ulteriore importante requisito per velocizzare i tempi di realizzazione, evitando onerose operazioni di stuccatura e finitura.

SCARICA LA BROCHURE