Come proteggere le strutture in acciaio con trattamenti superficiali: un vademecum per il progettista

Breve vademecum per il progettista

Soluzioni per la protezione delle strutture in acciaio: trattamenti di preparazione e protezione superficiale

I trattamenti superficiali dei metalli sono una serie di operazioni volte a mantenere nel tempo le caratteristiche del metallo stesso, in modo da scongiurare o ritardare nel tempo gli effetti della corrosione legati all’esposizione ad un ambiente più o meno aggressivo.

L’acciaio non protetto ed esposto agli agenti atmosferici è soggetto alla corrosione. Il costo della corrosione è stimato in circa il 4% del prodotto interno lordo di un paese industriale. Per evitare danneggiamenti da corrosione, le strutture di acciaio devono essere protette per resistere alle sollecitazioni corrosive per tutto il tempo di vita richiesto alla struttura.

La protezione superficiale è costituita generalmente da due trattamenti effettuati in modo sequenziale: un trattamento di preparazione, che ha lo scopo di preparare il metallo ad essere protetto eliminando gli elementi di sporcizia o di precedenti processi corrosivi ed il trattamento di protezione vero e proprio. Al fine di una efficace scelta dei trattamenti di protezione superficiale cui sottoporre il metallo è importante che siano scelte soluzioni adeguate al progetto in questione, tra le quali le condizioni iniziali in cui il metallo si trova prima dell’applicazione della protezione e le caratteristiche dell’ambiente.

Un vademecum per il progettista

Di seguito un promemoria per il progettista:

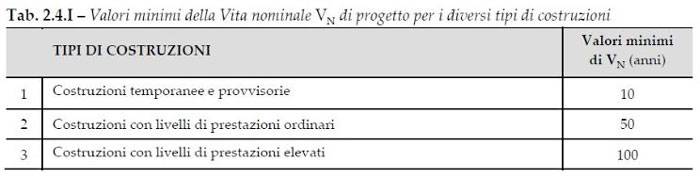

- Stabilire la “vita nominale” (NTC “Norme Tecniche per le Costruzioni”) richiesta alla struttura, dunque identificare la durabilità dei sistemi di protezione alla corrosione (UNI EN ISO 12944-1:2001 vernici) (UNI EN ISO 14713:2010 zincatura)

- Individuare e classificare la corrosività dell’ambiente nella zona in cui la struttura sarà ubicata (UNI EN ISO 12944-2:2001 vernici) (UNI EN ISO 14713:2010 zincatura)

- Identificare eventuali condizioni di corrosione particolari

- Progettare la struttura in modo da garantire adeguata accessibilità per i lavori di protezione dalla corrosione (UNI EN ISO 12944-3:2001 in caso di protezione mediante verniciatura) (UNI EN ISO 14713:2010 in caso di zincatura)

- Identificare il trattamento che offre la durabilità richiesta per l’ambiente in questione (UNI EN ISO 14713:2010 zincatura) (UNI EN ISO 12944-5:2008, UNI EN 13438:2006 per le vernici), in base alle prove di laboratorio previste dalla ISO 12944-6:2001

- Stabilire un programma di manutenzione esteso a tutta la durata in servizio della struttura (UNI EN ISO 12944-8:2002 per le vernici) (UNI EN ISO 14713:2010 zincatura)

- Assicurarsi che siano ridotti al minimo i danni all’ambiente e tutti i rischi per la salute e la sicurezza di operatori e utilizzatori (UNI EN ISO 12944-1:2001 e UNI EN ISO 12944-8:2002).

Vita della struttura (NTC2018)

Valutazione della corrosività dell’ambiente

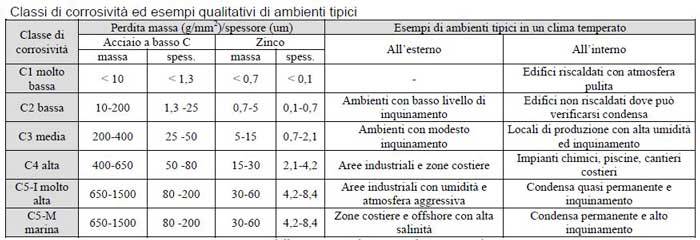

Dopo la definizione della “vita nominale” del ns. manufatto, la check list per il progettista prevede l’individuazione e la classificazione della corrosività dell’ambiente nella zona in cui la struttura sarà ubicata (secondo la norma UNI EN ISO 9223-2012) e la conseguente identificazione della durabilità dei sistemi di protezione alla corrosione a seconda del tipo di protezione scelta, per la zincatura a caldo la normativa di riferimento è la UNI EN ISO 14713:2010. Per la protezione mediante verniciatura la normativa di riferimento è la UNI EN ISO 12944-1:2001. La durabilità è il tempo previsto di durata dell’efficacia di una protezione anticorrosiva fino al primo importante intervento di manutenzione. La corrosione atmosferica avviene nello strato di umidità presente sulla superficie del metallo, spesso non visibile a occhio nudo. La velocità di corrosione viene inoltre condizionata da diversi fattori quali l’umidità relativa, la condensa e l’aumento del tasso d’inquinamento in atmosfera.

Scelta della classe di corrosività in funzione delle caratteristiche dell’ambiente di esposizione in condizioni tipiche delle zone temperate (tabella ricavata dalla ISO 9223 - Corrosione dei metalli e loro leghe - e dalla UNI EN ISO 14713 – Rivestimenti di Zinco, Linee guida e raccomandazioni)

Valutazione delle eventuali condizioni di corrosione particolari

Per la scelta del trattamento di protezione anticorrosiva e di finitura estetica è molto importante verificare le condizioni climatiche tipiche del territorio dove è prevista l’installazione.

Le condizioni climatiche

Generalmente dal tipo di clima si possono trarre conclusioni solo generiche per quanto riguarda il comportamento alla corrosione:

> La velocità di corrosione sarà minore in un clima freddo e/o secco che in un clima temperato; sarà maggiore in un clima caldo umido e in un clima marino, anche se vi possono essere considerevoli differenze da una località all’altra.

> Il principale fattore di corrosione è la durata di esposizione, della struttura, ad un tasso di umidità elevato (durata di umidità.)

Le condizioni particolari

Esistono condizioni/sollecitazioni particolari che provocano un significativo aumento della corrosione, e che richiedono cicli protettivi di maggiore efficacia.

I principali esempi sono: sollecitazioni chimiche, sollecitazioni meccaniche nell’atmosfera, sollecitazioni dovute alla condensa, sollecitazioni dovute a temperature.

scarica il documento completo

Articolo a cura di FONDAZIONE PROMOZIONE ACCIAIO