Calcestruzzi leggeri riciclati: proprietà meccaniche e termiche

Verso lo sviluppo sostenibile nell'ambito delle costruzioni, l'uso di rifiuti industriali sta riscuotendo un grande interesse, in particolare nel calcestruzzo come materiale da costruzione più utilizzato. L'uso eccessivo di aggregati naturali, come uno dei componenti principali del calcestruzzo, provoca l'esaurimento delle risorse naturali e problemi ambientali associati, pertanto l'uso di aggregati artificiali e riciclati è di grande importanza.

A questo proposito, la produzione di aggregati artificiali leggeri da rifiuti industriali e pericolosi può essere una soluzione promettente che non solo mitiga l'esaurimento delle risorse naturali, ma stabilizza anche i rifiuti industriali.

Questo studio mira a studiare la produzione di calcestruzzo con aggregati riciclati da rifiuti industriali, principalmente ceneri volanti di incenerimento dei rifiuti solidi urbani (MSWI-FA). A tal fine, sono stati sviluppati diversi mix design per la produzione degli aggregati basati su MSWI-FA, loppa d'altoforno macinata (GGBFS), fanghi di marmo (MS) e cemento (CEM) in percentuali diverse.

Gli aggregati sono stati utilizzati per produrre calcestruzzo leggero (LWC) contenente sia solo aggregati artificiali che aggregati artificiali miscelati con polietilene tereftalato riciclato (PET) e sono state valutate le proprietà di LWC, tra cui la resistenza alla compressione e l'isolamento termico. I risultati ottenuti hanno dimostrato una maggiore proprietà termica, ma una minore resistenza, del calcestruzzo alleggerito rispetto al campione di riferimento prodotto dall'aggregato naturale.

Calcestruzzi leggeri riciclati: soluzione ideale per ridurre l'impatto ambientale delle materie plastiche

La quantità di rifiuti solidi urbani (RSU) nel mondo aumenta di giorno in giorno e pone un serio problema per uno smaltimento sicuro ed efficiente (Dontriros et al., 2020). Di recente sono stati condotti diversi studi per indagare le possibilità di utilizzo dei rifiuti industriali provenienti dall'incenerimento dei RSU (Fan et al., 2021). L'uso di MSWI-FA nella produzione di blocchi in calcestruzzo leggero (LWC) è uno dei metodi più efficaci per ridurre gli impatti ambientali (Zhou et al., 2019; Ersan et al., 2020; Majhi et al., 2021; Dabbaghi et al. ., 2021).

I calcestruzzi alleggeriti hanno una densità inferiore rispetto ai calcestruzzi convenzionali, grazie a un sistema di vuoti nella matrice che sostituiscono in parte o completamente gli aggregati naturali con aggregati leggeri (LWA). Gli LWA hanno una densità media inferiore ai normali aggregati (Mo et al., 2016; Mousa et al., 2018; Huang et al., 2019), e il corrispondente calcestruzzo è identificato come "calcestruzzo con aggregati leggeri" (Hedjazi et al., 2019). L'utilizzo del calcestruzzo leggero consente prestazioni eccellenti in termini di resistenza al fuoco e peso ridotto per la struttura, oltre a un risparmio sui costi (Swamynadh et al., 2018; Ibrahim et al., 2020).

Per questo motivo sono spesso impiegati nella ristrutturazione o realizzazione di sopraelevazioni, o edifici in zone sismiche (Vandanapu et al., 2018). Negli ultimi anni, c'è stato anche un aumento significativo dell'uso di blocchi di cemento leggero per migliorare l'isolamento termico (Shahedan et al., 2017). È stato osservato che il calcestruzzo leggero (LWC) è un buon materiale per l'isolamento termico delle strutture (Asadi et al., 2018). Al fine di ottenere edifici con buone prestazioni di isolamento termico, è stata presa in considerazione l'aggiunta di materiali plastici al calcestruzzo (Sargam et al., 2020). Tra tutti i materiali plastici, il Polietilentereftalato (PET) è uno dei principali materiali riciclati utilizzati per eseguire l'isolamento termico negli edifici (Almeshal et al., 2020).

È chiaro che l'utilizzo di questa tipologia di rifiuti in campo edile può rappresentare una soluzione efficace per ridurre l'impatto ambientale delle materie plastiche e contribuire allo sviluppo di un'edilizia sempre più sostenibile (Britannica et al., 2020). Nella prima parte dello studio, MSWI-FA lavate sono state utilizzate insieme a GGBFS e cemento per la produzione, mediante processo di granulazione a freddo, di aggregati riciclati. Un ulteriore processo di granulazione è stato effettuato sugli aggregati prodotti per migliorare il processo di stabilizzazione/solidificazione (Colangelo et al., 2015).

Gli aggregati artificiali leggeri prodotti con il processo di doppia granulazione a freddo sono stati utilizzati come sostituto completo degli aggregati naturali nei campioni di calcestruzzo. Inoltre è stata effettuata un'ulteriore sostituzione degli inerti utilizzando PET riciclato. Lo scopo di questo studio è quello di ottimizzare l'aggiunta di rifiuti in termini di prestazioni meccaniche e termiche del calcestruzzo risultante, alla luce dell'azione sinergica sia dei sottoprodotti industriali che delle materie plastiche.

Materiali e metodi

Materiali - Aggregati artificiali leggeri (LWA) e Polietilentereftalato (PET)

I tre materiali principali, MSWI-FA, GGBFS e cemento, sono stati utilizzati per eseguire il processo di granulazione a freddo. Gli aggregati artificiali sono stati prodotti mediante il Mix design indicato in tabella 1. Gli aggregati prodotti mediante processo di granulazione a freddo a fase singola sono stati sottoposti a 28 giorni di maturazione in ambiente umido. La metà dei granuli prodotti mediante granulazione a fase singola (S-LWA) è stata utilizzata per eseguire una granulazione a freddo a doppia fase (D-LWA) con il Mix design della miscela riportato nella Tabella 1.

Il PET riciclato in forma di sabbia, fornito dalla Società Vedelago Recycling Centre S.r.l. (Treviso), è stato impiegato per migliorare il comportamento di isolamento termico del calcestruzzo.

Metodi

Produzione dei campioni di calcestruzzo

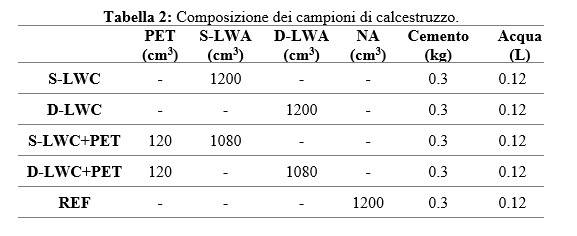

Sono stati prodotti aggregati riciclati con processi di granulazione a singola e doppia fase e sono stati prodotti diversi campioni di calcestruzzo con un lato di 10 cm. La sostituzione completa di sabbia e ghiaia è stata eseguita per produrre tre campioni di calcestruzzo utilizzando aggregati di granulazione a fase singola (campioni S-LWA) e tre campioni di calcestruzzo utilizzando aggregati di granulazione a doppio stadio (campioni D-LWA). Al fine di ottenere migliori proprietà termiche, sono stati prodotti altri sei campioni di calcestruzzo come i campioni sopra menzionati, dove il 10% in volume degli aggregati di medio diametro è stato sostituito con una quantità equivalente di PET (S-LWA+ PET e D-LWA + PET).

La distribuzione percentuale degli aggregati era di circa il 25% degli aggregati fini da 4-8 mm, il 50% degli aggregati medi da 8-16 mm e il 25% degli aggregati grossolani da 16-20 mm. Infine, una serie di 3 campioni di calcestruzzo convenzionali sono stati prodotti come campioni di riferimento (REF) per il confronto. Per i tre campioni di riferimento, la distribuzione dell'aggregato naturale (NA) era di circa il 25% di sabbia, il 50% di ghiaia media e il 25% di ghiaia grossolana. Sono state studiate le proprietà meccaniche e termiche del calcestruzzo contenente tali aggregati (LWC). La tabella 2 riassume le percentuali dei componenti dei campioni di calcestruzzo fabbricati.

Tutti i set di campioni sono stati fusi in stampi cubici di acciaio (10x10x10 cm) e poi ricoperti con film di cellophane. Dopo 24 ore, sono stati rimossi dagli stampi e polimerizzati per 28 giorni a temperatura ambiente. La Figura 1 mostra alcuni dei campioni prodotti.

FIGURA 1: Calcestruzzi leggeri riciclati

Resistenza alla compressione e Conducibilità termica dei campioni di calcestruzzo

La resistenza alla compressione dei campioni cubici esaminati è stata determinata secondo la norma UNI EN 12390-3 con una console idraulica Controls MCC8 con una capacità di 2000 kN. La conducibilità termica dei campioni di calcestruzzo è stata valutata utilizzando un analizzatore di caratterizzazione termica portatile ISOMET 2114, che è in grado di eseguire un test relativamente rapido per valutare le caratteristiche termiche grazie a una sonda di superficie mediante un metodo a impulsi transitori modificato.

Risultati

Caratterizzazione dei campioni di calcestruzzo

Sono stati effettuati test meccanici e termici per studiare la resistenza alla compressione e la conduttività termica dei campioni di calcestruzzo secondo la metodologia e la strumentazione precedentemente descritte. Nella Tabella 3 sono riassunti i risultati.

La migliore configurazione è stata fornita dal calcestruzzo D-LWC + PET Mix 2 che presenta una conduttività termica inferiore rispetto al D-LWC + PET Mix 3 quando viene prodotto senza alcuna aggiunta di PET. La miscela 2 può essere considerata la migliore delle tre miscele valutate se si tiene conto anche del comportamento meccanico, soprattutto nel caso di LWC contenenti aggregati pellettizzati a doppio fase senza aggiunta di PET, dove la conduttività termica è ridotta del 17% rispetto alla conduttività termica convenzionale del calcestruzzo e la resistenza alla compressione è ancora soddisfacente (19,06 MPa). Le differenze tra le miscele sopra menzionate sono minime in caso di aggiunta di PET (campioni D-Mix 2-PET e D-Mix 3-PET) che sicuramente apporta un effetto benefico ad entrambe le miscele riducendo ulteriormente la conduttività termica complessiva dei campioni di calcestruzzo.

In questo caso la migliore conduttività termica complessiva raggiunta è inferiore del 26% rispetto a quella di un calcestruzzo convenzionale. Alla luce di questo risultato e considerando anche che l'aggiunta di PET riduce ovviamente la resistenza alla compressione dei due campioni portandola ad un valore simile (rispettivamente 14,76 e 14,31 MPa). Il progetto della miscela a basso contenuto di PET è stato considerato in modo da ottenere effetti benefici sulle proprietà termiche preservando il più possibile le caratteristiche meccaniche del calcestruzzo prodotto in cui il PET ovviamente non si legherebbe correttamente al cemento riducendo così la resistenza alla compressione del calcestruzzo fabbricato.

Conclusione

Gli aggregati artificiali sono stati utilizzati per produrre LWC al fine di studiare le proprietà termiche di un prodotto finale in calcestruzzo che può essere utilizzato alla luce del suo isolamento e delle proprietà di peso inferiore come calcestruzzo leggero non strutturale. I test meccanici eseguiti sui provini LWC prodotti hanno infatti evidenziato una scarsa resistenza alla compressione del calcestruzzo che presenta, d'altra parte, una conduttività termica sufficientemente ridotta quando contiene PET rispetto alla controparte PET-free.

Confrontando gli altri risultati con le caratteristiche meccaniche degli aggregati naturali in calcestruzzo è possibile notare che l'utilizzo di aggregati riciclati con una sostituzione al 100% ha portato ad una riduzione media del 13,7% della resistenza, mentre l'aggiunta di PET alla miscela ha portato ad un'ulteriore riduzione media della resistenza del 22% delle prestazioni termiche del campione di aggregati naturali di partenza. La sostituzione del PET operata è stata piuttosto bassa nel presente studio per preservare il più possibile le prestazioni meccaniche del calcestruzzo e ha portato una riduzione media della resistenza alla compressione di circa il 10% rispetto agli stessi campioni prodotti senza PET.