Autoriparazione dei materiali cementizi: i risultati di cinque anni di ricerca al Politecnico di Milano

Accanto alla capacità autogena di autoriparazione si è studiata la efficacia di additivi cristallizzanti, ovvero di fibre naturali “presaturate”, al fine di “ingegnerizzare” e potenziare la suddetta capacità.

Cinque anni di ricerca al Politecnico di Milano sulla capacità di autoriparazione dei materiali cementizi

La crescente attenzione nei confronti dell’utilizzo consapevole delle risorse naturali ha posto, anche nel settore della ingegneria civile, la sfida tesa a superare la apparente contraddizione fra i requisiti di minimo costo e massima prestazione di un materiale da costruzione, di un elemento strutturale, di una struttura e/o costruzione nel suo complesso.

Peraltro i più recenti codici di progettazione, quale il Codice Modello 2010 del fib, hanno esplicitamente inserito il requisito di sostenibilità fra quelli che debbono governare la concezione e la progettazione strutturale.

In tale contesto è da guardarsi con estremo interesse alla possibilitò di progettare, realizzare ed utilizzare materiali da costruzioni “autoriparanti”, capaci, attraverso appunto la attivazione di meccanismi di autoriparazione di un qualsivoglia danno, da un lato di prevenire l’ingresso di agenti aggressivi che porterebbero al deterioramento dei materiali e delle prestazioni strutturali, estendendo quindi la vita utile della struttura, e, se del caso, altresì di garantire un parziale recupero delle prestazioni fisiche e meccaniche del materiale stesso rilevanti ai fini della applicazione in questione. L’autore, con il suo gruppo di ricerca e nell’ambito di diversi progetti di cooperazione internazionale, sta lavorando su tali tematiche da circa un lustro, occupandosi tanto della caratterizzazione sperimentale quanto della modellazione della capacità di autoriparazione di una vasta categoria di materiali da costruzione a matrice cementizia, dal calcestruzzo normale ai compositi cementizi ad alte prestazioni rinforzati sia con fibre metalliche sia con fibre naturali.

Inoltre, accanto alla capacità autogena di autoriparazione si è altresì studiata la efficacia di additivi cristallizzanti, ovvero di fibre naturali “presaturate”, al fine di “ingegnerizzare” e potenziare la suddetta capacità. Sono state messe a punto metodologie originali per la quantificazione degli effetti di autoriparazione sul recupero delle proprietà meccaniche: tali metodologie sono basate sulla esecuzione di prove di flessione a tre o quattro punti, eseguite sia per “prefessurare” i campioni, fino a prescritte aperture di fessura, sia al termine di diversi periodi di esposizione (fino a due anni) in diverse condizioni di umidità (immersione in acqua, cicli di asciutto/bagnato, ambienti umidi o secchi). Infine è stato formulato un modello numerico capace di descrivere e prevedere il fenomeno, quale primo necessario passo per poter “includere” il fenomeno della autoriparazione ed i suoi effetti in un approccio progettuale per la durabilità delle strutture in calcestruzzo armato.

KEYWORDS: self-healing, normal strength concrete, crystalline admixtures, high performance fibre reinforced cementitious composites, modelling, natural fibres, durability-based design / autoriparazione, calcestruzzo, additivi cristallizzanti, compositi cementizi fibrorinforzati ad elevate prestazioni, fibre naturali, modellazione, progettazione per la durabilità.

1 INTRODUZIONE: SOSTENIBILITA' E CICLO DI VITA

I più recenti codici internazionali di progettazione strutturale citano esplicitamente la “sostenibilità” come il quarto pilastro sul quale, accanto ai tradizionali requisiti di sicurezza, attitudine all’uso e durabilità, debbono basarsi la concezione e la progettazione strutturale di edifici, costruzioni ed infrastrutture.

In tale ottica, vista anche la crescente attenzione circa un utilizzo consapevole delle risorse naturali, ivi comprese quelle da utilizzarsi per i materiali da costruzione, il superamento dei requisiti apparentemente contraddittori di minimo costo e massima prestazione è divenuto una sfida che si pone con drammatica urgenza anche per gli ingegneri del settore civile [1].

E’ infatti necessario fornire una adeguata risposta ai molteplici problemi legati da un lato alla crescente domanda di strutture ed infrastrutture nei paesi in crescita e dall’altro all’invecchiamento ed al decadimento prestazionale di quelle esistenti nei paesi del cosiddetto mondo sviluppato. Peraltro, i bisogni mutevoli di una società in sempre più rapida evoluzione, non di rado richiedono che le suddette opere ingegneristiche vengano costruite ed utilizzate in condizioni estreme di clima e/o di servizio, ponendo quindi la domanda prestazionale a livelli assai elevati.

A motivo della fessurazione e del degrado nel tempo delle prestazioni del calcestruzzo, al fine di soddisfare i requisiti che derivano da un quadro di utilizzo quale sopra delineato lungo tutta la vita utile dell’opera, il livello prestazionale iniziale deve essere assai elevato, con conseguente aumento dei costi di costruzione. E’ altresì necessario prevedere un completo sistema e programma manutentivo che, seppur capace di estendere la vita di servizio della struttura, comporta comunque un incremento del costo del ciclo di vita.

In tale contesto, materiali da costruzioni “autoriparanti”, capaci quindi di attivare meccanismi di controllo ed autoriparazione del danneggiamento, costituirebbero una valenza di superiore entità per l’ingegneria civile. La autoriparazione delle fessure porterebbe non solo a prevenire l’ingresso di agenti aggressivi, capaci di innescare i tipici meccanismi di degradazione e decadimento della prestazione strutturale nelle strutture in calcestruzzo armato, ma, potrebbe, se del caso, anche portare ad un parziale recupero delle prestazioni fisico-meccaniche rilevanti per la applicazione di interesse, con un allungamento della vita di servizio dell’opera [1,2].

Negli ultimi decenni proprio le ricerche volte a ridurre la permeabilità del calcestruzzo ed a migliorare la sua resistenza nei riguardi dell’ingresso e del trasporto di acqua ed altre sostanze aggressive, egualmente veicolate dall’acqua, ha portato ad una sempre maggiore diffusione dei cosiddetti “supplementary cementitious materials (SCMs), capaci di rendere più compatta la matrice, ma anche allo sviluppo di una classe di additivi, detti riduttori di porosità (Permeability Reducing Admixtures-PRAs).

Tra questi, le raccomandazioni ACI 212-3R-10 [3] comprendono anche i cosiddetti additivi cristallini, che consistono di principi chimici attivi, in genere brevettati, in una miscela di sabbia e cemento. A motivo della loro natura altamente idrofillica, tali additivi reagiscono con l’acqua e con i prodotti di idratazione del cemento, formando silicati di calcio idrati, che aumentano la densità del CSH prodotto dalla idratazione del cemento, ed altri composti che precipitando all’interno dei pori ovvero delle microfessure ne riducono la ampiezza.

Essendo il meccanismo analogo a quello di formazione dei silicati di calcio idrati prodotti dalla idratazione del cemento, i prodotti della reazione dell’additivo cristallino sono integralmente legati con i componenti della pasta cementizia idratata, ciò contribuendo ad un significativo incremento della resistenza della matrice alla penetrazione dell’acqua, anche sotto pressione [4].

Inoltre, laddove abbiano a formarsi fessure nel calcestruzzo lungo la vita utile dell’opera, sarebbe altresì auspicabile che l’additivo cristallino conservi una certa reattività nel tempo, onde continuare a garantire la capacità di autoriparazione delle fessure, che può contribuire, anche in funzione delle condizioni e della durata della esposizione nonché dei meccanismi di autoriparazione attivati, anche al recupero, in caso parziale, delle prestazioni fisico-meccaniche del materiale [5]. In ogni caso, non è superfluo ricordare che possono comunque formarsi nel calcestruzzo fessure la cui ampiezza ecceda la capacità di autoriparazione che il materiale stesso possiede, in maniera autogena od in virtù di aggiunte quali gli additivi cristallini sopra menzionati.

In anni più recenti la attenzione dei ricercatori si è rivolta alla “ingegnerizzazione” della capacità di autoriparazione dei materiali a matrice cementizia attraverso altre tecnologie, ivi compreso l’uso di batteri capaci di produrre carbonato di calcio attraverso il loro metabolismo [2]. Studi sono stati altresì compiuti sulla capacità di autoriparazione di compositi a matrice cementizia fibrorinforzati [6], a partire dall’inizio degli anni ’80 del secolo scorso [7,8] anche se è con l’avvento dei compositi cementizi fibrorinforzati ad elevate prestazioni, High Performance Fibre Reinforced Cementitious Composites (HPFRCCs), che si è dato rinnovato impulso alla ricerca in tale ambito. Tale categoria di materiali da costruzioni, ad oggi ben nota è sempre più largamente utilizzata, si caratterizza per il peculiare comportamento meccanico a trazione, caratterizzato da una estesa fase di multi-fessurazione stabile che precede la localizzazione instabile di una singola macrofessura e che si traduce in un comportamento incrudente a flessione e, nel caso, anche a trazione. Tale comportamento è il risultato di una progettazione della composizione del materiale governata da approcci micro-meccanici, basati sul criterio della tenacità alla propagazione della fessura ovvero su un bilancio fra la resistenza a trazione della matrice e il massimo sforzo sostenibile da parte del rinforzo fibroso in corrispondenza di una sezione fessurata [9].

La composizione del materiale, progettata come sopra detto, si caratterizza quindi per l’uso di elevati quantitativi di cemento ovvero di sostituti del cemento, che possiedono attività pozzolanica e/o cementizia, o entrambe, come nel caso delle loppe, e per bassi valori del rapporto acqua/cemento ovvero acqua/legante, compensati dall’uso di elevati quantitativi di additivo superfluidificante.

Tutto quanto sopra detto, unitamente all’uso di aggregato con piccolo diametro massimo, porta, da un lato, ad una matrice caratterizzata da elevata omogeneità e compattezza e, dall’altro, in una prestazione allo stato fresco che si caratterizza decisamente come autocompattante ovvero auto-livellante, anche per i dosaggi di fibre significativi (maggiori dell’1% in volume) che caratterizzano la composizione di tali materiali.

La superiore prestazione allo stato fresco porta con sé anche l’ulteriore beneficio di una omogenea dispersione delle fibre, nonché la possibilità di governare, mediante il flusso di getto, il loro orientamento [10-13]. D’altro canto, i bassi valori del rapporto acqua/legante (generalmente inferiori a 0.2) lasciano, nella matrice, elevati quantitativi di materiale legante non idratato. Questo, venendo a contatto, anche dopo lunghi periodi di stagionatura, con l’acqua ovvero con l’umidità atmosferica, alle quali potrebbe trovarsi esposto proprio a causa della fessurazione, può andare soggetto a reazioni di idratazione ritardata che portano alla formazione di nuovi prodotti di idratazione. Come sopra detto la fessurazione è determinante per far sì che tali particelle di materiale anidro, rimaste “intrappolate” all’interno di un provino ovvero di un elemento strutturale, vengano a contatto con l’acqua: la “pelle” esterna del materiale, una volta idratato, è così compatta ed impermeabile all’acqua, ed al vapore acqueo, da non consentirne la penetrazione all’interno.

La fessurazione invece rende possibile la penetrazione dell’acqua e dell’umidità atmosferica nelle regioni interne del provino a raggiungere le particelle di materiale anidro e ad innescare la loro idratazione ritardata.

I prodotti di tali reazioni precipitando lungo le stesse fessure le richiudono e, nel caso, possono ricostituire la continuità del materiale al punto da garantire non solo un recupero della prestazione meccanica ma finanche una prestazione, in termini di resistenza, rigidezza, capacità di deformazione e duttilità, superiore a quella del materiale vergine. La presenza di fibre, che controllano l’apertura delle singole fessure, non di rado mantenendola al di sotto di poche decine di micron, favoriscono ulteriormente il processo di richiusura e di recupero delle prestazioni del materiale. Esperimenti riportati in letteratura hanno confermato tali ipotesi circa la capacità di autoriparazione autogena dei compositi cementizi fibrorinforzati ad elevate prestazioni [14-20].

Altri studi recenti sono stati dedicati ad analizzare la possibilità di potenziare la capacità autoriparante attraverso una sinergia fra il rinforzo fibroso e i polimeri superassorbenti [21]. La sinergia fra rinforzo fibroso e additivi cristallini è stata altresì oggetto di studio e parrebbe produrre una sorta di “precompressione chimica” [22], significativamente benefica nei riguardi delle prestazioni meccaniche del materiale.

Un campo di ricerca assai promettente che sta emergendo in questi ultimi anni riguarda l’uso nei compositi a matrice cementizia di fibre naturali, rifiuto dell’industria agroalimentare, che peraltro si ricollega a pratiche storiche assai antiche, quali l’utilizzo di paglia nei mattoni di fango [23-26]. Le potenzialità dell’uso delle fibre a rinforzare una matrice cementizia sono state illustrate con riferimento a diverse applicazioni, altresì fornendo soluzioni efficaci volte a superare l’intrinseco ostacolo dovuto alla scarsa durabilità delle fibre stesse in ambiente alcalino [27,28].

A motivo della loro struttura porosa, su progressiva gerarchia di dimensioni, le fibre naturali assorbono acqua, sia durante una eventuale fase di presaturazione sia durante la fase di miscelazione, ovvero quando già all’interno del materiale indurito fessurato, e la rilasciano “a richiesta” alla matrice circostante.

Le fibre naturali vengono quindi a formare una rete strutturata, seppur discontinua, di mezzi porosi all’interno della matrice cementizia, in grado di redistribuire efficacemente ed in maniera omogenea l’acqua all’interno della stessa. Tale meccanismo risulta essere ad esempio efficace nel ridurre l’entità del ritiro autogeno dei compositi cementizi fibrorinforzati ad elevate prestazioni [29]. Allo stesso modo esso può essere efficacemente sfruttato per potenziare la capacità di autoriparazione degli stessi materiali, utilizzando ad esempio le fibre naturali in parziale sostituzione di tradizionali fibre di produzione indistriale, in funzione del livello di prestazione richiesto dalla applicazione [30].

L’evidenza sperimentale della capacità di autoriparazione dei materiali a matrice cementizia ha reso ad oggi possibile la realizzazione di alcuni applicazioni dimostrative [31]. Tuttavia, al fine di diffondere l’utilizzo di tale promettente tecnologia nella pratica ingegneristica e realizzativa, è necessario disporre di efficaci strumenti di modellazione che consentano di prevedere i meccanismi di autoriparazione ed i loro effetti sulle prestazioni del materiale.

In questo lavoro verranno illustrati i risultati principali di un ampio programma di ricerca, volto alla caratterizzazione sperimentale, mediante una originale metodologia concepita allo scopo, ed alla modellazione numerica, mediante un modello basato sulla teoria dei micropiani, delle capacità di autoriparazione, autogena ed ingegnerizzata, di un’ampia gamma di materiali a matrice cementizia, dai calcestruzzi tradizionali a compositi fibrorinforzati ad elevate prestazioni, anche con fibre naturali.

2 - PROGRAMMA SPERIMENTALE

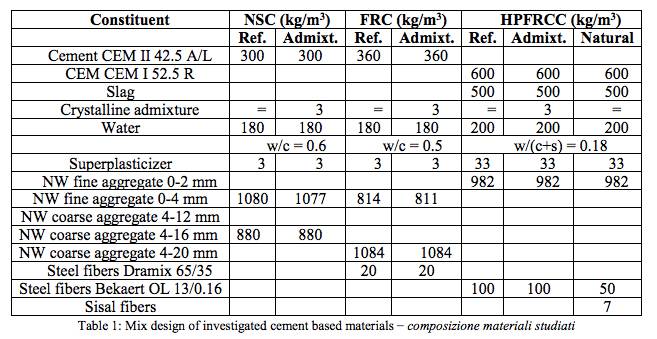

In Tabella 1 viene riportata la composizione dei diversi compositi cementizi studiati. L’additivo cristallino utilizzato (Penetron Admix ®) consiste di una miscela di cemento, sabbia e microsilice.

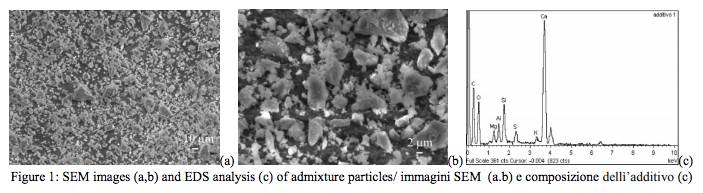

In Figura 1a-b se ne mostrano le particelle, osservate mediante il microscopico elettronico a scansione, aventi forma irregolare e dimensioni comprese fra 1 e 20 mm, con morfologia simile a quella dei grani di cemento. Attraverso una analisi spettrale, esso risulta composto di calcio, ossigeno, silicio, magnesio, alluminio e potassio (Figura 1c), simile ad un cemento Portland ordinario, fatta eccezione per la presenza dello zolfo.

Al fine di quantificare la efficacia dell’autoriparazione sull’eventuale recupero delle proprietà meccaniche, è stata messa a punto ed applicata una metodologia sperimentale in tre fasi così articolata:

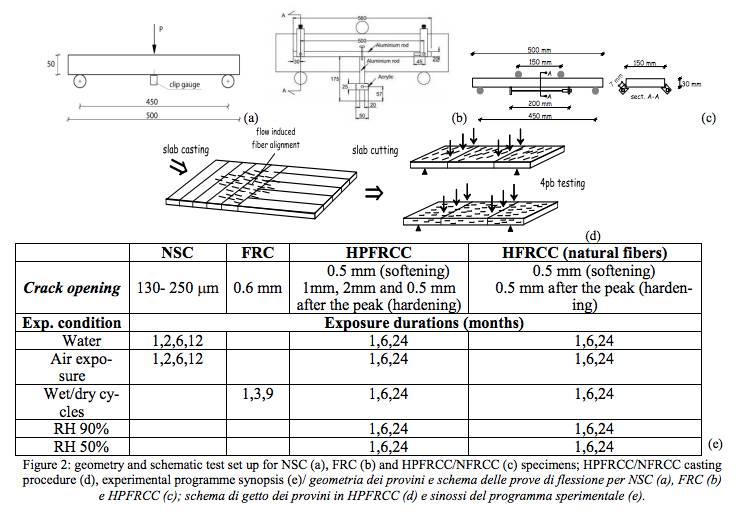

- prefessurazione dei provini fino a prescritti valori di apertura di fessura, mediante prove di flessione su tre (NSC-FRC) o su 4 punti (HPFRCC); la geometria dei campioni e le soglie di apertura di fessura sono state definite caso per caso in funzione del materiale. La geometria dei provini ed uno schema delle prove sperimentali sono riportate in Figura 2; è opportuno ricordare che nel caso di provini in HPFRCC l’allineamento delle fibre, governato dal flusso di getto, rispetto all’asse del provino ha determinato comportamenti flessionali degradanti o incrudenti, che sono stati entrambi considerati nella sperimentazione, per ciascuno di essi fissando diversi valori soglia per l’apertura di fessura;

- esposizione dei provini a diversi ambienti di cura e per diverse durate;

- prova fino a rottura secondo il medesimo schema impiegato per la prefessurazione.

In Figura 2 viene data una sinossi dell’intero programma sperimentale. Il confronto fra i risultati delle prove eseguite nella fase di pre-fessurazione e di post-condizionamento, in termini di curve sforzo nominale ςN – apertura di fessura (Crack Opening Displacement - COD), ha consentito di valutare il recupero di resistenza flessionale residua, rigidezza, e, nel caso, duttilità, quale dovuto alla autoguarigione, parziale o completa, delle fessure, altresì osservata mediante microscopio ottico.

3 - RISULTATI SPERIMENTALI

3.1 Calcestruzzo a normale resistenza (NSC)

In Figura 3a vengono mostrate tipiche curve ottenute da prove di flessione su tre punti per un campione in calcestruzzo a normale resistenza (Normal Strength Concrete – NSC), nelle fasi di pre-fessurazione e post-condizionamento, unitamente alla definizione dell’Indice di Recupero della Resistenza (Index of Strength Recovery -ISR).

Tale indice mira a quantificare gli effetti della richiusura delle fessure sul recupero delle proprietà meccaniche.

In Figura 3b viene altresì indicata una proposta per la valutazione indiretta dell’entità di tale richiusura, assieme alla definizione del relativo Indice di Richiusura delle Fessure (Index of Crack Healing - ICH).

L’andamento dei suddetti indici è illustrato in Figura 4, laddove la evidenza visiva della richiusura appare dalle immagini in Figura 5. Si osserva che:

- i provini immersi in acqua, realizzati con il calcestruzzo contenente l’additivo cristallino, hanno mostrato un significativo recupero di resistenza presochè immediato e continuativo anche a fronte di esposizioni prolungate; al contrario i provini senza additivo immersi in acqua mostrano un recupero più lento che, anche a fronte di prolungate esposizioni, si attesta su un livello apri a circa la metà di quello dei provini con additivo;

- i provini esposti all’aria e contenenti l’additivo cristallino mostrano un recupero più basso, e meno pronunciato nel tempo, laddove invece quelli senza additivo mostrano un recupero di resistenza assai contenuto (max 5% dopo un anno).

...

CONTINUA LA LETTURA DELL'ARTICOLO SUL PDF ALLEGATO

A Napoli dal 14 al 17 aprile 2021 la terza edizione degli Italian Concrete Days di aicap e CTE.

IL PIU' IMPORTANTE EVENTO TECNICO/SCIENTIFICO SUL CALCESTRUZZO IN ITALIA

Ecco le informazioni per partecipare agli Italian Concrete Days 2020 di aicap e CTE a Napoli