Agire sul rapporto a/c per ottenere calcestruzzi impermeabili è condizione necessaria, ma non sufficiente!

Quali sono le innovazioni che nel settore del calcestruzzo hanno avuto più successo negli ultimi 20 anni ? e gli additivi superfluiudificanti sono migliorati ? e basta ridurre il rapporto acqua cemento per rendere un calcestruzzo impermeabile ? Ecco le risposte di un caro amico, un autorevole esperto in materia, Matteo Felitti.

L'innovazione che ha cambiato il calcestruzzo

Andrea Dari: Qual’è l’innovazione che negli ultimi vent’anni ha avuto, a tuo parere, l’impatto più importante sull’evoluzione del costruire in calcestruzzo armato? E perchè?

Matteo Felitti:

Prima di rispondere a questa domanda, vorrei, in estrema sintesi, indicare alcune tappe fondamentali che hanno portato alla realizzazione delle moderne costruzioni in calcestruzzo armato.

I primi passi verso la conoscenza del cemento armato, o meglio del calcestruzzo armato, sono stati fatti da tre personaggi di nazionalità francese:

Francois Coignet (1814-1888), Joseph-Louis Lambot (1814-1887) e Joseph Monier (1823-1906).

Fig. 1 Coignet, Lambot, Monier (Rif. Wikipedia)

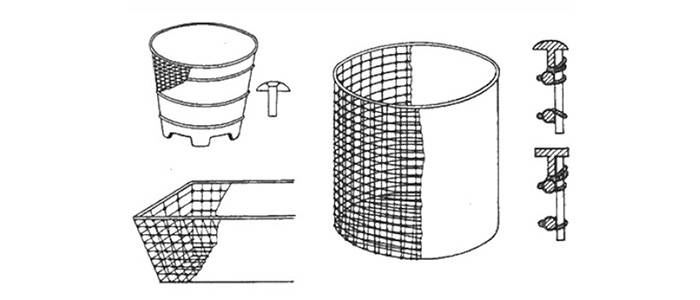

In particolare, al giardiniere parigino Joseph Monier, viene riconosciuta la paternità dell’invenzione del calcestruzzo armato che brevettò nel 1867. Monier, da giardiniere, provò a realizzare vasi da fiori in calcestruzzo ma si accorse, ben presto, che i recipienti erano fragili e fessuravano facilmente. Pensò, quindi, di annegare nell’impasto una rete in ferro. I risultati, a quel tempo, furono a dir poco sorprendenti: i vasi risultarono molto più resistenti rispetto a quelli in terracotta o in legno. Notò anche un’ottima aderenza fra i due materiali utilizzati (Fig. 2).

Fig. 2 Schizzi di vasi in calcestruzzo armato prodotti da J. Monier (Rif. Wikipedia)

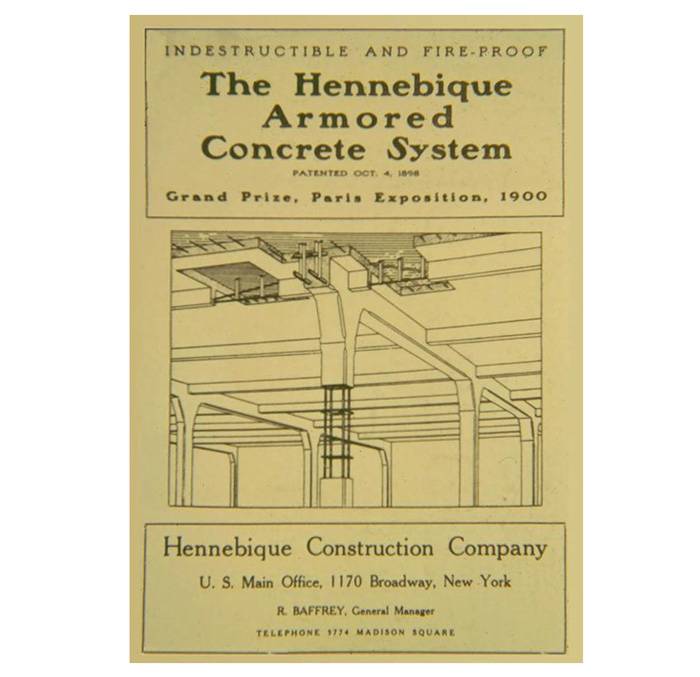

Successivamente, l’invenzione di Monier fu notata da Francois Hennebique. Questi avviò una vasta sperimentazione applicando il metodo Monier alle costruzioni edilizie brevettando, nel 1892, il sistema costruttivo che divenne famoso in tutta Europa con il nome di Sistema Hennebique.

Fig. 3 Locandina del Sistema Hennebique pubblicata in occasione dell’Esposizione di Parigi del 1900 (Rif. Wikipedia)

Nello stesso anno, in Italia, l’ingegnere Giovanni Antonio Porcheddu, ottenne la concessione esclusiva per l’applicazione del brevetto di Hennebique.

Fig. 4 Targa del costruttore sul Ponte risorgimento a Roma, realizzato nel 1911 con il Sistema Hennebique (Rif. Wikipedia)

Dunque, dopo oltre 150 anni dal primo vaso in calcestruzzo armato, assistiamo alla realizzazione di grandi opere, come ponti e grattacieli.

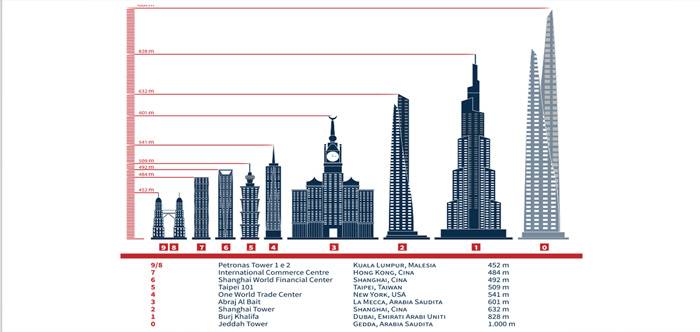

In particolare, il famoso grattacielo Burji Khalifa (Dubai, Emirati Arabi Uniti) alto circa 828 m (all’antenna), che con i suoi 163 piani rappresenta attualmente uno degli edifici più alti al mondo (Fig. 5), secondo solo al Jaddah Tower (Gedda, Arabia Saudita) alto circa un chilometro (Fig. 6, in fase di realizzazione).

La struttura del Burji Khalifa è realizzata in calcestruzzo armato fino al livello 155 (573 metri). La restante parte, fino alla sommità (255 metri), è realizzata in acciaio.

I 192 pali di fondazione sono stati realizzati in SCC (Self Compacting Concrete) con un Rck 60.

Gli elementi strutturali, fino al piano 127° sono in Rck 80 (80 MPa = 800 kg/cmq), la restante parte in Rck 60.

Le parti di solaio in calcestruzzo sono realizzate in Rck 50.

A mio avviso, negli ultimi vent’anni, l’impatto più importante sull’evoluzione delle costruzioni in calcestruzzo armato è segnato dallo sviluppo dei calcestruzzi ad altissima resistenza meccanica, compatti e durabili che, rispetto ai calcestruzzi tradizionali, sono in grado, inoltre, di restituire una maggiore durabilità alle strutture e una significativa riduzione dei costi di manutenzione.

Fig. 5 Skai line di Dubai nel 2010 con, al centro, il Burji Khalifa (Rif. Wikipedia)

Fig. 6 Classifica edifici più alti al mondo (Rif. travel365)

Andrea Dari. Sempre per la stessa famiglia di materiali, qual’è l’innovazione che negli ultimi vent’anni avrebbe dovuto avere, a tuo parere, l’impatto più importante sull’evoluzione delle costruzioni in calcestruzzo armato e invece di fatto è stata ignorata ? e perchè ?

Matteo Felitti:

A mio parere, nell’applicazione concreta, sono state trascurate le potenzialità dei calcestruzzi fibrorinforzati, cosiddetti FRC (Fiber Reinforced Concrete).

Le nuove NTC2018, al capitolo 11 relativo ai materiali per uso strutturale, citano per la prima volta il calcestruzzo fibrorinforzato.

Si tratta di un calcestruzzo appunto rinforzato dall’aggiunta discreta di fibre in acciaio (Fig. 7 - lunghezza generalmente pari a 60 mm, diametro di 0.75 mm, rapporto d’aspetto pari a 80 e resistenza a trazione di 2200 MPa) o polimeriche (Fig. 8 - in polipropilene di lunghezza 40 mm, diametro 0,75 mm, rapporto d’aspetto pari a 53 e resistenza a trazione di circa 400 MPa).

Fig. 7 Fibre in acciaio uncinate (Rif. Bekaert)

Fig. 8 Fibre in polipropilene (Rif. Basf)

Ebbene, nel comportamento a trazione del calcestruzzo, il contributo di queste fibre è fondamentale nella distribuzione dei carichi in seguito alla rottura della matrice cementizia. In questi casi le fibre, a cavallo della fessura, sono tese e si opporranno all’apertura delle stesse, chiamando in gioco la propria elevata resistenza a trazione.

Dunque, rispetto al calcestruzzo tradizionale, quello fibrorinforzato garantisce:

- maggiore duttilità;

- riduzione dei quantitativi di armatura;

- riduzione del comportamento fragile della matrice cementizia;

- maggiore resistenza alla fatica, agli urti, alle abrasioni e agli stress termici.

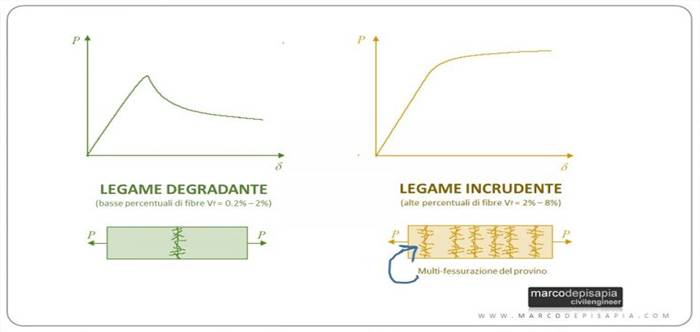

Conseguentemente, il calcestruzzo fibrorinforzato permette la realizzazione di elementi strutturali (travi e/o pilastri) senza armatura “secondaria” e con importanti riduzioni, in percentuale, delle armature “principali”. In tal caso si riducono drasticamente i costi relativi all’acciaio e i tempi necessari per la lavorazione e la messa in opera dei ferri di armatura. Ovviamente, per poter realizzare elementi con riduzioni di armatura tradizionale, il calcestruzzo fibrorinforzato, dovrà possedere un legame di tipo incrudente (Fig. 9).

Fig. 9 A sinistra legame degradante e a destra il legame incrudente (Rif. Marco De Pisapia)

Va evidenziato che ultimamente è stata introdotta una disciplina più specifica per l’uso dei calcestruzzi fibrorinforzati. Infatti, il Consiglio Superiore dei Lavori Pubblici (CSLP), dopo l’emanazione delle linee guida sugli FRP (Fiber Reinforced Polymer) e delle linee guida sugli FRCM (Fiber Reinforced Cementitious Matrix), ha approvato le Linee Guida per l’identificazione, la qualificazione, la certificazione di valutazione tecnica ed il controllo di accettazione dei calcestruzzi fibrorinforzati (decreto n. 208/2019) introducendo l’obbligo del Certificato di Valutazione Tecnica (CVT) per ciascuna miscela di calcestruzzo fibrorinforzato.

In particolare, il legislatore ha previsto che, in fase di accettazione del calcestruzzo, il direttore dei lavori deve:

- verificare che ciascuna miscela omogenea sia coperta da CVT (certificato di valutazione tecnica) in corso di validità, di cui una copia deve essere presente in cantiere;

- eseguire i controlli di accettazione;

- rifiutare, prima della messa in opera, le eventuali forniture non conformi, fermo restando le responsabilità del fabbricante.

Sembra, tuttavia, che il rilascio del CVT da parte del Servizio Tecnico Centrale, presenti numerose difficoltà di redazione con conseguenti ritardi per la qualificazione degli impianti di betonaggio idonei alla fornitura dei fibrorinforzati.

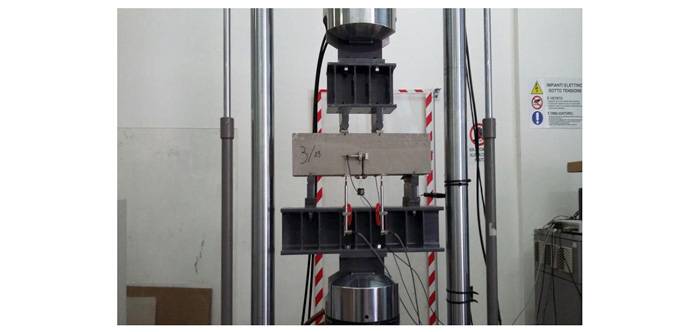

Fig. 10 Setup di prova presso il Dipartimento di Strutture dell’Università di Napoli per la caratterizzazione meccanica di alcuni FRC a scopo di ricerca (Rif. F. Marotti de Sciarra, M. Felitti, S. Cascella)

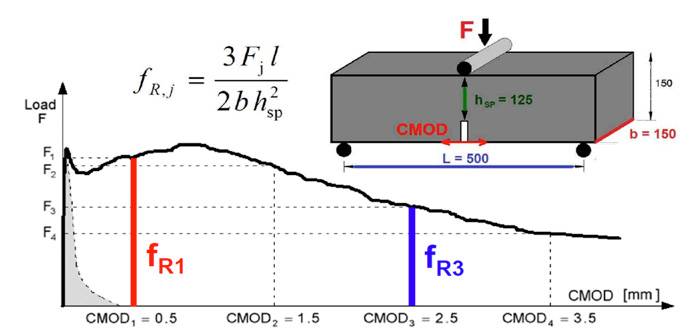

Fig. 11 Determinazione, secondo norma, dei valori di resistenza residua allo stato limite di esercizio e allo stato limite ultimo per la classificazione dell’FRC (Rif. Felice Liberatore - GA)

Andrea Dari. Quale può essere il futuro del calcestruzzo: impianti mediamente piccoli e distribuiti che producono con un numero di componenti molto limitato una quantità limitata di ricette e che soddisfano più esigenze di tipologie strutturali (come in Italia) o impianti più grandi, con più componenti a disposizione e in grado di produrre calcestruzzi secondo le specifiche esigenze costruttive?

Matteo Felitti.

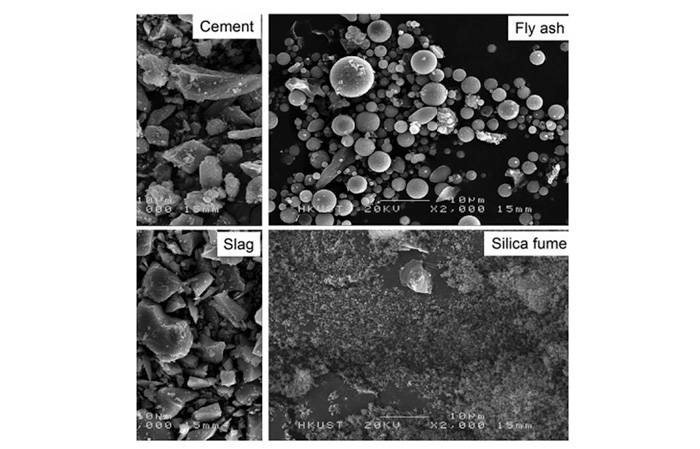

Proporrei, come in Svizzera, impianti completamente automatizzati, dotati di mescolatori, in grado di dosare più componenti rispetto a quelli necessari al confezionamento dei calcestruzzi. In particolare, in Italia, sarebbe auspicabile semplificare le procedure per l’ottenimento delle autorizzazioni ad installare impianti di betonaggio e accelerare l’iter autorizzativo all’utilizzo di scarti di lavorazione come ceneri volanti e fumo di silice.

Quest’ultimi, insilati, farebbero parte, comunemente, del “pacchetto” dei materiali a disposizione del Tecnologo del Calcestruzzo per confezionare miscele ad alte prestazioni meccaniche e durabili.

Fig. 12 Vista al microscopio elettronico del cemento e delle polveri minerali di scarto (Rif. Azichem)

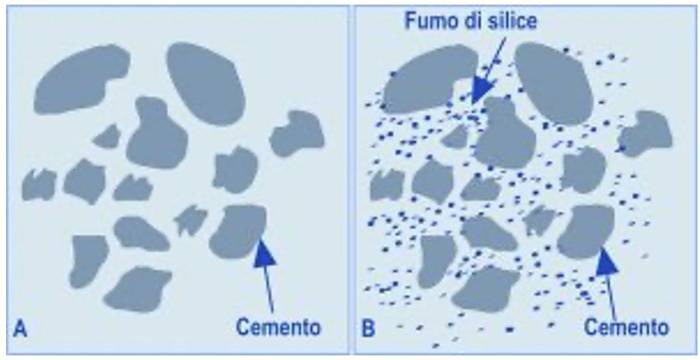

Fig. 13 Allocamento delle particelle di fumo di silice fra i granuli di cemento. Tale “conformazione” ottimizza la cosiddetta zona di transizione (interfaccia pasta-aggregato) e restituisce al calcestruzzo migliori prestazioni in termini meccanici e in termini di resistenza alle aggressioni chimiche (Rif. Mario Collepardi)

Fig. 14 Getto di una platea di fondazione in calcestruzzo addizionato con fumo di silice (Rif. Felitti-Mecca)

Additivi superfluidificanti

4. Quale di queste definizioni ti piace di più. L’additivo superfluidificante serve per:

A > Ridurre il dosaggio di cemento a parità di prestazioni

B > Ridurre la quantità d’acqua a parità di dosaggio di cemento per aumentare la resistenza meccanica

C > Migliorare la qualità del calcestruzzo

Matteo Felitti:

Quando devo progettare una miscela, nel rispetto delle prescrizioni di capitolato, cerco sempre di ottimizzare la resistenza meccanica, la lavorabilità e la durabilità del calcestruzzo.

Adotto, quindi, bassi rapporti a/c e - dove possibile - spingo la lavorabilità in classe di consistenza idonea per gli SCC.

In merito alla durabilità, è fondamentale non far fessurare il calcestruzzo adottando un adeguato mix-design, una corretta maturazione dei getti e un dosaggio minimo consentito di cemento (riduzione delle variazioni volumetriche). Pertanto, fissate le prestazioni meccaniche, preferisco ridurre il dosaggio di cemento e, con l’aggiunta di superfluidificanti, ridurre l’acqua di impasto.

Fig. 15 Calcestruzzo SCC ad alta resistenza meccanica (Rm = 70 MPa) addizionato con cenere volante

Andrea Dari. In questi ultimi vent’anni sono state introdotte nuove formulazioni e nuove molecole per gli additivi superfluidificanti (dalla prima generazione, fino alla quarta generazione….). Cosa, a tuo parere, è migliorato e cosa è peggiorato rispetto al passato ?

Matteo Felitti:

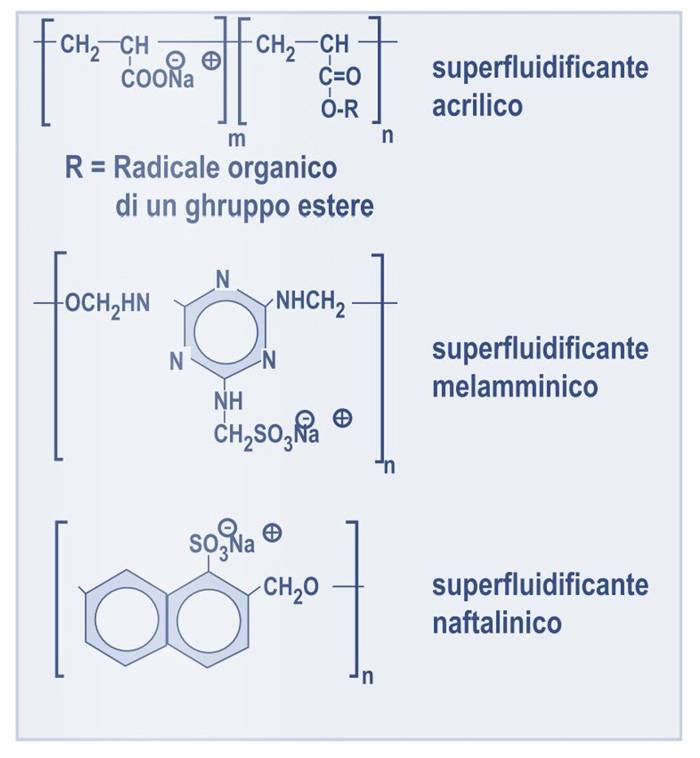

A partire dagli anni 70, gli additivi ed in particolare i riduttori di acqua hanno permesso di confezionare calcestruzzi altamente prestazionali ed innovativi. Oggi, i superfluidificanti a base di polimeri idrosolubili rappresentano un prodotto indispensabile per la progettazione e la realizzazione di miscele ad alta resistenza meccanica, lavorabili e durabili. Attualmente non registro peggioramenti indotti nel calcestruzzo se non la tendenza alla segregazione quando si utilizzano alte percentuali di additivo, oppure quando si presentano condizioni di incompatibilità tra l’additivo e il cemento prescelto.

Fig. 16 Molecole dei superfluidificanti (Rif. Mario Collepardi)

Andrea Dari: Cosa vorresti che gli additivi superfluidificanti in futuro potessero avere come prestazioni e caratteristiche che ora ancora non hanno?

Matteo Felitti:

Senza sognare troppo, sarebbe interessante avere a disposizione un additivo liquido “multifunzionale” adatto per tutto l’anno, che abbia le seguenti prestazioni:

1. riduttore di acqua;

2. capacità di accelerare o ritardare la presa e il successivo indurimento in funzione della temperatura ambientale;

3. riduttore del ritiro plastico e igrometrico;

4. capacità di espandere;

5. incrementatore delle resistenze meccaniche;

6. capacità di riparare, nel tempo, le microfessurazioni;

7. autostagionante.

Andrea Dari: A tuo parere gli additivi superfluificanti hanno influenzato il progetto della miscela del calcestruzzo (Mix Design)? Se sì, in che modo?

Matteo Felitti:

Sì certo, per le ragioni espresse in risposta alla precedente domanda, questa tipologia di additivi ha consentito di confezionare calcestruzzi altamente performanti e durevoli nel tempo.

Andrea Dari: Il crescente uso di fibre e aggiunte nel calcestruzzo porterà all’esigenza di superfluidificanti specifici per questi prodotti ?

Matteo Felitti:

Non credo. Attualmente abbiamo a disposizione una gamma di superfluidificanti certamente adattabile alle diverse esigenze. Tutto parte da un buon mix-design del calcestruzzo e dal controllo serrato di tutto il processo produttivo, alla messa in opera e alla corretta stagionatura del materiale.

Calcestruzzi impermeabili

Andrea Dari: Per l’ottenimento di calcestruzzi impermeabili è sufficiente agire sul rapporto acqua/cemento con un superfluidificante ? Se no, quali soluzioni si dovrebbero adottare ?

Matteo Felitti:

Agire sul rapporto a/c per ottenere calcestruzzi impermeabili è condizione necessaria, ma non sufficiente!

E’ indispensabile infatti, aggiungere alla miscela minerali attivi finissimi, ad esempio fumo di silice, per ottimizzare l’interfaccia pasta-aggregato e ridurre la porosità. Esistono sul mercato dei formulati reattivi in polvere che, opportunamente aggiunti alla miscela, contribuiscono contemporaneamente a migliorare le resistenze a compressione, a ridurre il ritiro e ad incrementare l’impermeabilità.

Fig. 17 Cubetto (metà) dopo essere stato sottoposto a prova di penetrazione all’acqua sotto pressione secondo la UNI EN 12390-9

Fig. 18 Particolare del cubetto di figura 17 in cui si evidenza una penetrazione massima di circa 19 mm (per calcestruzzi soggetti ad aggressioni di tipo chimico, alcuni capitolati prescrivono di mantenere la penetrazione massima sotto i 10 mm)

Andrea Dari. Per garantire l’impermeabilità di una struttura in calcestruzzo nel tempo quali soluzioni possono essere adottate ?

Matteo Felitti:

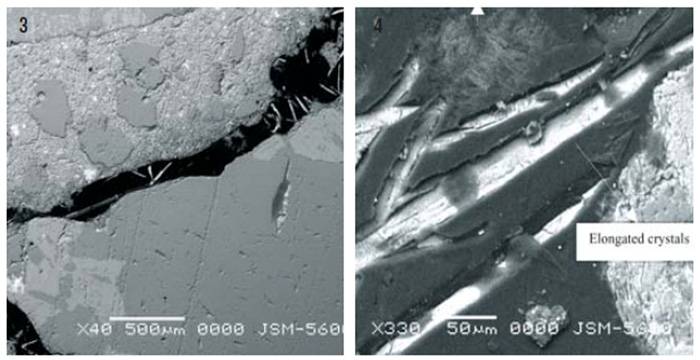

Come già indicato in precedenza, agire sul rapporto a/c e aggiungere alla miscela minerali attivi finissimi consente di ottenere calcestruzzi a bassa permeabilità. Per garantire e per migliorare ulteriormente nel tempo questa prestazione, bisogna conferire al calcestruzzo anche la capacità di autoriparare le microfessurazioni aggiungendo, in fase di confezionamento, alcuni prodotti specifici.

Nel caso di strutture esistenti è possibile eseguire opportuni trattamenti superficiali impermeabilizzanti con prodotti specifici contenenti ingredienti attivi che a contatto con l’idrossido di calcio (CH), presente nella matrice cementizia, forma un nuovo complesso cristallino, filiforme, idrosolubile (C-S-H, silicati idrati di calcio) che sigilla i pori, i capillari e le fessurazioni fino a 0,4 mm.

Fig. 19 Campione di CLS e a destra presenza di cristalli lungo una fessurazione (Rif. Penetron Italia)

Fig. 20 Crescita cristallina all’interno di una fessura e a destra dettaglio sulla tipologia di cristalli (Rif. Penetron Italia)